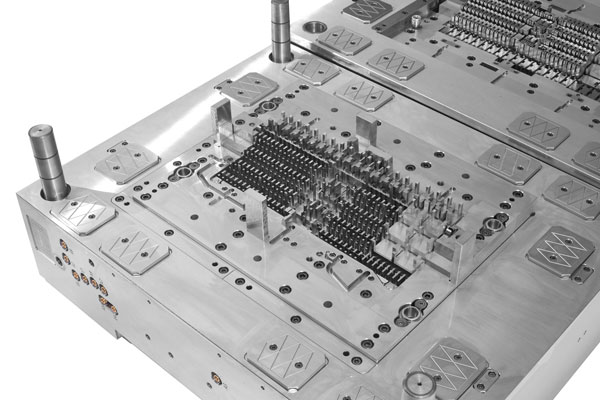

在当今制造业蓬勃发展的时代,注塑模具作为塑料成型的关键装备,其制造精度的重要性不言而喻。它不仅直接决定了注塑模具自身的质量与性能,更对最终产品的品质有着深远影响。在注塑模具制造的复杂旅程中,合理选择制造工艺、有效控制加工工具以及具备强大的成型控制能力,是提升加工精度、增强工作性能的三大法宝。接下来,让我们一同深入探寻注塑模具加工的精密控制之道以及提高加工精度的具体方法。

注塑模具加工的精密控制:多因素交织的精度密码

影响注塑模具制造精度的因素犹如繁星点点,错综复杂。其中,加工设备的选择、加工方法的改进与调整等因素,在精度控制的大舞台上扮演着举足轻重的角色。

加工工艺:精准选择,开启精度之门

在注塑模具加工的领域里,精度控制是永恒的核心追求,而加工工艺的选择则是开启精度之门的关键钥匙。不同的加工工艺犹如各有特色的工具,适用于不同的加工场景。钳工加工技术凭借其灵活性和精细度,能够在模具的细微之处展现精湛技艺;冲压加工技术以其高效、快速的特点,在大批量生产中占据优势;车床加工技术则以稳定、精准的性能,为模具的圆柱形等规则形状加工提供保障。这些经过实践检验的加工工艺各有千秋,在实际操作中,我们需根据注塑模具加工的实际需求以及模具的性能特点,审慎选择最为合适的加工工艺,为制造出高精度模具奠定坚实基础。

加工设备:精挑细选,筑牢精度基石

注塑模具加工过程犹如一场精密的交响乐演奏,需要众多加工设备的协同配合。从粗加工到精加工,从简单形状到复杂结构,不同类型的加工设备在各个环节发挥着不可替代的作用。而加工设备的类型和质量,就如同乐器的品质,直接影响着演奏的效果——注塑模具的加工精度。因此,为了提高模具的精度,我们必须像严谨的音乐家挑选乐器一样,仔细甄选并精心调整加工设备,确保每一个设备都能在最佳状态下运行,为模具加工精度提供坚实保障。

加工方法:改进调整,雕琢精度细节

在注塑模具制造的漫漫长路上,大量加工设备如同勤劳的工匠,各司其职。而这些设备所配备的工具,形状各异,圆柱形、圆锥形、不规则形状等应有尽有。不同的工具形状适用于不同的加工任务,对加工精度也有着不同的影响。因此,我们需要根据具体的加工需求,不断改进和调整加工方法,如同技艺精湛的雕刻家精心雕琢作品一般,对每一个加工细节进行优化,确保模具的精度达到极致。

提高注塑模具加工精度的具体方法:创新管理,开启精度提升新征程

面对新形势下的挑战与机遇,我们必须以创新的思维和科学的管理,为提高注塑模具加工精度注入强大动力。具体方法如下:

创新加工方法,筑牢安全精度防线

创新是推动注塑模具加工精度提升的核心驱动力。通过不断改进加工方法,我们不仅能够提高生产效率,还能有效预防事故的发生,为模具加工精度保驾护航。例如,引入先进的自动化加工技术,减少人为因素对精度的影响;采用新型的加工工艺,如激光加工、电火花加工等,实现对复杂形状模具的高精度加工。

优选精密设备,打造精度加工利器

精密的加工设备是提高注塑模具加工精度的重要物质基础。我们应紧跟科技发展步伐,积极引进国际先进的加工设备,如高精度的数控机床、三坐标测量仪等。这些设备具备高精度、高稳定性和高自动化的特点,能够为模具加工提供更加精准的数据支持和操作保障,从而显著提高模具的加工精度。

强化数控机床控制,释放精度提升潜能

数控机床作为注塑模具加工的核心设备,其技术控制和加工精度控制至关重要。我们应不断优化数控机床的编程和操作流程,提高机床的加工稳定性和重复定位精度。同时,加强对数控机床的日常维护和保养,确保设备始终处于最佳运行状态,充分释放其精度提升的潜能。

优化人力资源配置,培育精度专业人才

员工是企业的核心竞争力,其专业素质直接影响到注塑模具的加工精度。我们应优化人力资源配置,根据员工的技能和特长,合理安排工作岗位,实现人尽其才。同时,加强员工培训,定期组织技术交流和技能培训活动,提高员工的专业素质和操作技能,为提高模具加工精度提供人才支持。

顺应市场需求,引领精度提升潮流

随着社会的飞速发展,市场对塑料成型产品的性能和质量提出了越来越高的要求,对塑料注射模制造的精度也愈发严苛。这既是挑战,更是机遇。所有注塑模具制造商都应深刻认识到提高制造精度的重要性,将其作为企业发展的核心战略。通过优化内部管理,建立健全质量管理体系;提高加工工艺水平,不断探索创新加工方法;全方位、多层次地提升注塑模具的加工精度,以适应市场的变化和需求,在激烈的市场竞争中立于不败之地。

在追求精密注塑模具制造精度的道路上,我们任重而道远。但只要我们秉持创新的精神、科学的管理和严谨的态度,不断探索和实践,就一定能够突破技术瓶颈,制造出更多高精度、高质量的注塑模具,为推动制造业的发展贡献自己的力量。