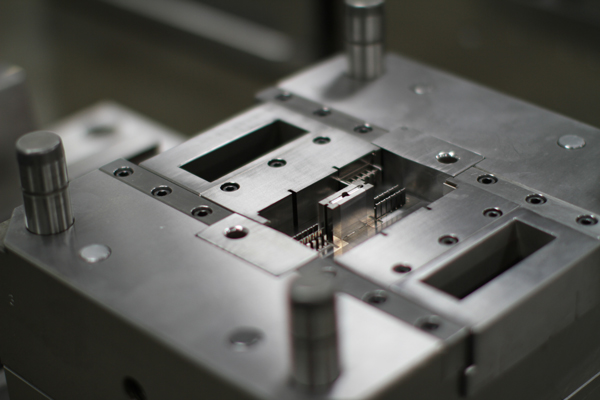

在注塑生产领域,模具的上机安装与调整堪称关键环节,其操作质量直接影响着后续产品的成型效果和生产效率。一套安装调整得当的模具,能够确保注塑过程稳定、产品质量上乘;反之,则可能引发诸多问题,如产品缺陷、模具损坏等。接下来,我们将详细介绍模具上机安装与调整的各个步骤。

注塑模具预检:防患未然,筑牢质量根基

在将模具安装到注塑机之前,预检工作必不可少。这一步骤犹如为模具进行一次全面“体检”,旨在及时发现潜在的质量问题。通过仔细检查,我们可以提前发现模具存在的瑕疵,如尺寸偏差、表面缺陷等,并及时进行修改。如此一来,便可避免模具安装后再进行拆卸,节省了大量的时间和成本。

在分别检查注塑模具的固定板和活动压板时,方向标记是关键。这些标记就像是模具的“指南针”,指引着我们正确安装模具。如果不注意方向标记,在夹紧模具时就容易出现错误,导致模具安装不牢固,影响后续的注塑生产。因此,在预检过程中,务必认真核对方向标记,确保模具安装方向的准确性。

斜导模安装:紧密配合,确保安全运行

安装模具时,紧密配合与安全是首要原则。对于有横向分离机构的模具,滑块的安装位置至关重要。应将滑块安装在水平位置,使可移动块能够左右顺畅移动。这就好比给模具的“关节”涂抹了润滑油,让模具在运行过程中更加灵活自如。

如果滑块安装位置不当,可能会导致模具在注塑过程中出现卡顿、磨损等问题,影响模具的使用寿命和生产效率。因此,在安装斜导模时,要严格按照操作规程进行,确保滑块安装位置准确无误。

注塑模具固定:精准定位,稳固支撑模具

将模具定位环安装在注塑机固定模板的定位环座中,是模具固定的第一步。这一步骤如同为模具找到了一个精确的“坐标”,确保模具在注塑机上的位置准确无误。安装好定位环后,以极慢的速度关闭模具,让可移动压板轻轻按压模具。这一过程需要操作人员具备丰富的经验和细腻的手感,避免用力过猛对模具造成损坏。

随后,使用压板对模具进行固定。压板必须装有垫板,并且要上下安装四个,以确保模具受力均匀。在使用压板时,螺丝的高度调整至关重要。一定要将螺丝的高度调整到与模脚相同的高度,使压板平整。如果压板倾斜,模脚就无法紧压,压板的侧面也不会靠近模具,这样在注塑过程中,模具与压板之间就会产生摩擦,从而损坏模具。因此,在固定模具时,要认真调整压板螺丝的高度,确保模具固定稳固。

校正顶杆的顶出距离:精准调控,保护模具与产品

固定好注塑模具后,缓慢启动模具,直到可动压板停止后退。此时,需要对顶出杆的位置进行调整。将顶出杆的位置调整到模具上顶针板与可动压板之间,并确保间隙不小于 5mm。这个间隙就像是模具的“安全缓冲区”,它能够防止顶出杆在顶出过程中与模具发生碰撞,从而损坏注塑模具。同时,合适的间隙也能够确保注射成型件顺利弹出,提高生产效率。

如果顶出杆的顶出距离调整不当,可能会导致模具损坏或产品无法正常脱模。因此,在校正顶杆的顶出距离时,要使用专业的测量工具,确保调整精度符合要求。

闭模紧度的调整:平衡溢流与通风,优化注塑条件

为了防止溢流现象的发生,同时确保型腔能够正确通风,调整液压注射的夹紧机构至关重要。这一调整过程主要基于目视观察和经验。在合模时,肘的运动应先快后慢,这种运动节奏就像是一场精心编排的舞蹈,既能够保证模具快速闭合,又能够在接近闭合时减缓速度,避免对模具造成冲击。

通过目视观察模具的闭合情况,结合以往的经验,我们可以判断模具的紧密度是否恰到好处。对于有模具温度要求的模具,应在提高模具温度后校正模具密封性。因为模具温度的变化会影响模具的尺寸和密封性能,只有在合适的温度下进行校正,才能确保模具在注塑过程中始终保持良好的密封状态。

获得冷却水:检查畅通无泄漏,保障模具冷却效果

连接冷却水后,检查冷却水的畅通情况和是否泄漏是必不可少的步骤。冷却水就像是模具的“冷却剂”,它能够及时带走模具在注塑过程中产生的热量,保持模具的温度稳定。如果冷却水不畅通或存在泄漏问题,就会导致模具温度过高,影响产品的成型质量和模具的使用寿命。

因此,在连接冷却水后,要仔细检查冷却水管道是否畅通,有无堵塞现象;同时,检查各个连接部位是否密封良好,有无漏水情况。一旦发现问题,要及时进行维修和处理,确保冷却水系统正常运行。

模具上机安装与调整是一个系统而精细的过程,每一个步骤都关系到注塑生产的顺利进行和产品质量的稳定。只有严格按照操作规程进行操作,注重每一个细节,才能确保模具安装调整到位,为后续的注塑生产奠定坚实的基础。