在高性能塑料注塑领域,PEEK(聚醚醚酮)因其出色的耐热性、机械性能和耐化学腐蚀性而备受青睐。然而,PEEK材料的高熔点、低流动性和高收缩率等特性,对模具设计提出了极高的要求。本文将深入探讨PEEK模具设计的几个关键要点,帮助工程师和设计师更好地应对这一挑战。

1. 模具材料的选择

PEEK材料的高熔点(约343°C)要求模具材料必须具备出色的耐高温性能。常用的模具材料包括H13热作模具钢、S136不锈钢等,这些材料不仅耐高温,还具有良好的耐磨性和耐腐蚀性,能够确保模具在长时间高温高压环境下稳定工作。

2. 壁厚设计与均匀性

PEEK材料在冷却过程中收缩率较低,但壁厚不均会导致内部应力和变形问题。因此,在模具设计时,应确保壁厚尽量均匀,通常建议壁厚保持在1.5到3mm之间。如果设计需要不同厚度的区域,过渡部分应采用圆弧过渡而非直角,以有效避免应力集中。

3. 浇口与流道设计

由于PEEK材料的高粘度和低流动性,浇口和流道的设计至关重要。浇口应尽可能大,以减少注塑压力和改善填充效果。流道系统应设计得尽可能短且宽,以减少材料流动阻力。同时,采用热流道系统可以保持PEEK的熔融状态,减少材料浪费和成型周期。

4. 冷却系统设计

PEEK材料的高熔融温度要求模具具备高效的冷却系统。冷却水道应分布均匀,确保模具各部位的温度均匀一致,以避免因冷却不均导致的翘曲变形。同时,选择合适的冷却介质和冷却参数,如冷却液的温度、流量等,以优化冷却效果。

5. 脱模斜度与表面处理

PEEK材料与模具表面的附着力较强,且具有较高的刚性,因此脱模难度较大。设计合理的脱模斜度(通常建议为1°到3°)能够顺利地将注塑件从模具中脱出,避免脱模过程中对注塑件造成损伤。此外,对模具表面进行特殊处理,如镀铬、涂覆脱模剂等,可降低模具表面与PEEK注塑件之间的摩擦力,便于脱模。

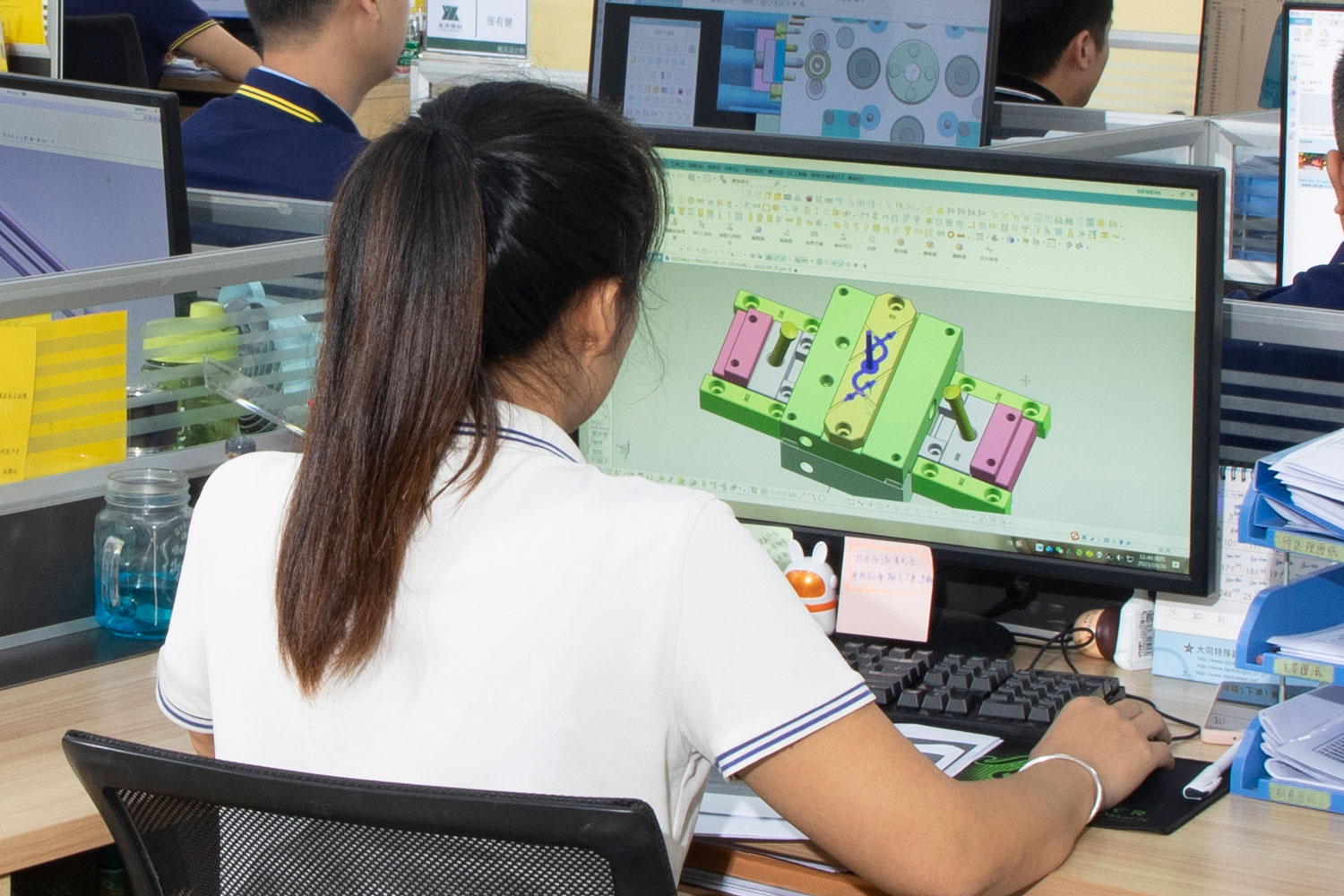

6. 模拟分析与优化

在模具设计过程中,利用模拟分析软件对浇口位置、流道系统、冷却系统等进行优化是至关重要的。通过模拟分析,可以预测熔体的流动情况,减少熔接痕的产生,提高注塑件的质量和生产效率。

结语

PEEK模具设计是一个复杂而精细的过程,需要综合考虑材料特性、壁厚设计、浇口与流道设计、冷却系统、脱模斜度以及模拟分析等多个方面。通过不断优化模具设计,可以提高PEEK注塑件的质量和生产效率,满足航空航天、医疗等高端领域对高性能塑料部件的严苛要求。作为工程师和设计师,我们应不断学习和探索新的模具设计技术,以推动PEEK材料在更多领域的应用和发展。