PEEK注塑成型后,为进一步提升产品性能、满足特定使用要求或改善外观质量,往往需要进行一系列后处理工序。然而,由于PEEK材料的独特性质,后处理过程中存在诸多需要注意的关键要点,稍有不慎便可能导致产品性能下降甚至报废。

一、热处理:消除内应力,稳定尺寸

(一)热处理必要性

PEEK注塑产品在成型过程中,由于塑料熔体在模具型腔内的流动、冷却不均匀以及分子链的取向等因素,内部会产生残余内应力。这些内应力不仅会使产品在后续使用过程中出现翘曲、变形等问题,还可能降低产品的机械强度和疲劳寿命。通过热处理,可促使PEEK分子链重新排列,释放内应力,使产品尺寸更加稳定。

(二)热处理工艺参数控制

- 温度设定:PEEK的热处理温度通常选择在其玻璃化转变温度(Tg,约143℃)与熔点(Tm,约343℃)之间,一般控制在180 – 220℃范围内。温度过低,内应力释放不充分;温度过高,则可能导致产品发生热降解或变形。具体温度应根据产品的厚度、形状及使用要求进行精确调整。

- 保温时间:保温时间与产品厚度密切相关。对于厚度在2 – 5mm的PEEK注塑件,保温时间一般为2 – 4小时;厚度每增加1mm,保温时间可适当延长0.5 – 1小时。足够长的保温时间能确保内应力充分释放,但过长的保温时间会降低生产效率并增加能耗。

- 冷却方式:热处理结束后,需采用缓慢冷却的方式,避免因冷却速度过快而产生新的内应力。通常将产品随炉冷却至100℃以下,再取出在空气中自然冷却至室温。对于一些对尺寸精度要求极高的产品,可采用程序控温冷却,精确控制冷却速度。

(三)热处理设备与环境要求

热处理应在专用的热处理炉中进行,炉内温度均匀性应控制在±5℃以内,以确保产品各部分受热均匀。同时,热处理环境应保持清洁,避免灰尘、杂质等污染产品表面,影响产品质量。

二、机械加工:精准修整,满足精度需求

(一)加工时机选择

PEEK注塑产品在热处理后进行机械加工较为适宜。此时产品内应力已基本消除,尺寸稳定性较好,可有效减少加工过程中因内应力释放导致的尺寸变化和变形问题。若在热处理前加工,后续热处理可能使产品尺寸超出公差范围;若加工时间过晚,可能因产品表面已形成氧化层或吸附杂质而影响加工质量和刀具寿命。

(二)加工工艺要点

- 刀具选择:由于PEEK材料硬度较高、韧性较好,加工时应选用锋利、耐磨的硬质合金刀具或金刚石刀具。刀具的几何参数,如前角、后角、主偏角等,应根据加工方式和PEEK材料的特性进行合理设计,以减少切削力和切削热,避免刀具磨损过快和产品表面烧伤。

- 切削参数设定:切削速度、进给量和切削深度是影响PEEK加工质量的关键参数。一般来说,切削速度不宜过高,以避免因摩擦生热导致材料软化、粘刀。对于车削加工,切削速度可控制在50 – 150m/min;铣削加工时,切削速度可适当降低至30 – 100m/min。进给量应根据刀具强度和加工表面粗糙度要求合理选择,一般控制在0.05 – 0.3mm/r。切削深度应遵循“多次少量”的原则,避免一次性切削深度过大引起振动和加工质量下降。

- 冷却润滑:在PEEK加工过程中,必须使用有效的冷却润滑液。冷却润滑液不仅能降低切削温度,减少刀具磨损,还能冲走切屑,防止切屑划伤产品表面。常用的冷却润滑液有水溶性切削液和油基切削液,应根据具体加工工艺和设备要求进行选择。

(三)加工质量控制

机械加工后,需对PEEK产品的尺寸精度、形状精度和表面粗糙度进行严格检测。对于高精度要求的零部件,可采用三坐标测量仪等精密检测设备进行测量,确保产品各项指标符合设计要求。若发现加工误差超出公差范围,应及时分析原因并采取补救措施,如重新加工或采用局部修正等方法。

三、表面处理:提升性能,优化外观

(一)表面处理目的

PEEK注塑产品的表面处理旨在提高产品的耐磨性、耐腐蚀性、生物相容性以及外观质量。根据不同的应用场景,可选择不同的表面处理方法,如喷砂、抛光、化学镀、等离子处理等。

(二)常见表面处理方法及注意事项

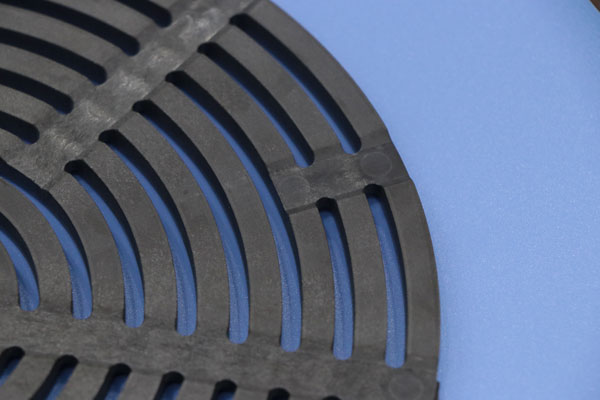

- 喷砂处理:喷砂可增加PEEK产品表面的粗糙度,提高涂层与基体的结合力,同时赋予产品一定的装饰效果。喷砂时,应选择合适的砂粒材质(如氧化铝砂、玻璃珠等)和粒度,控制喷砂压力和时间,避免过度喷砂导致产品表面损伤或尺寸变化。喷砂后,需及时清理产品表面的残留砂粒,防止影响后续加工或使用。

- 抛光处理:抛光可使PEEK产品表面达到镜面效果,提高其外观质量和光泽度。抛光方法包括机械抛光、化学抛光和电解抛光等。机械抛光时,应选用合适的抛光轮和抛光膏,控制抛光压力和转速,避免因抛光过度导致产品表面产生划痕或变形。化学抛光和电解抛光需严格控制溶液成分、温度和抛光时间,确保抛光效果均匀一致。

- 化学镀处理:对于需要提高导电性、耐磨性或耐腐蚀性的PEEK产品,可采用化学镀的方法在其表面沉积一层金属镀层,如镍、铜等。化学镀前,需对PEEK产品表面进行活化处理,以提高镀层与基体的结合力。化学镀过程中,要严格控制镀液成分、pH值、温度和搅拌速度等参数,确保镀层质量稳定。镀后需进行充分的清洗和钝化处理,防止镀层腐蚀。

- 等离子处理:等离子处理可改善PEEK表面的润湿性、粘接性和生物相容性。通过等离子体中的活性粒子与PEEK表面发生化学反应,引入极性基团,提高表面能。等离子处理时,需精确控制处理功率、处理时间、气体流量和真空度等参数,以获得理想的处理效果。处理后的产品应尽快进行后续加工或使用,避免表面性质因环境因素而发生变化。

(三)表面处理质量检测

表面处理完成后,需对处理效果进行检测。对于耐磨性要求较高的产品,可采用摩擦磨损试验机进行耐磨性能测试;对于耐腐蚀性要求的产品,可进行盐雾试验或化学浸泡试验;对于外观质量,可通过目测、光泽度仪等方法进行评估。确保表面处理后的产品满足设计要求和使用性能。

四、清洁与包装:防止污染,保障品质

(一)清洁处理

PEEK注塑产品在后处理过程中,表面容易沾染灰尘、油污、切屑等杂质。这些杂质不仅会影响产品的外观质量,还可能在产品使用过程中引起磨损、腐蚀等问题。因此,后处理完成后必须对产品进行彻底的清洁。清洁方法可根据产品表面的污染程度和材质特性选择,如使用超声波清洗、溶剂清洗或高压水枪清洗等。清洗后,需用干净的压缩空气吹干产品表面水分,并确保产品完全干燥后再进行包装。

(二)包装要求

包装是保护PEEK注塑产品免受外界环境影响的重要环节。包装材料应具有良好的防潮、防尘、防静电和防碰撞性能。对于小型产品,可采用塑料袋、防静电泡棉等材料进行单独包装;对于大型产品或易变形产品,可采用定制的木箱或纸箱进行包装,并在内部填充缓冲材料,防止产品在运输和储存过程中受到损坏。包装过程中,应避免产品与尖锐物体接触,防止刮伤表面。同时,包装上应标明产品名称、规格、数量、生产日期等信息,以便于追溯和管理。

PEEK注塑产品的后处理是一个复杂而关键的过程,涉及热处理、机械加工、表面处理、清洁与包装等多个环节。每个环节都需严格按照工艺要求进行操作,注意各项参数的控制和质量检测,以确保最终产品具备优异的性能和可靠的质量,满足高端领域的应用需求。