在航空航天、医疗植入、半导体制造等尖端领域,聚醚醚酮(PEEK)以其耐高温、抗辐射、生物相容等特性,被誉为“塑料黄金”。然而,这种材料的加工窗口窄、成型收缩率波动大、模具损耗快等技术难题,长期制约着PEEK制品的产业化应用。宜泽模具作为国内少数掌握“PEEK专用模具设计-精密注塑成型”全链条技术的企业,通过18年的技术攻坚,将PEEK注塑良品率提升至98.7%,为医疗、航空、通讯等全球领军企业提供关键零部件,改写着中国在高性能材料加工领域的产业地位。

一、PEEK注塑的“死亡谷”:技术突破点解析

PEEK的注塑加工特性如同一把双刃剑:380℃以上的熔融温度要求模具耐高温性能,0.5%-1.2%的成型收缩率需要精准补偿,而高达140GPa的弯曲模量则对脱模系统提出极限挑战。

宜泽模具的破局技术体系聚焦三大核心:

梯度温控模具技术

在脊柱融合器模具中,开发出三区独立温控系统:模腔前端维持200℃引导熔体流动,中部升至260℃控制结晶度,末端冷却至160℃稳定尺寸。通过17点热电偶实时监测,将模温波动压缩至±1.5℃,使PEEK制品的结晶度从25%到40%实现梯度分布,抗弯强度提升30%。

抗腐蚀模面处理工艺

针对PEEK高温分解产生的氟化物腐蚀,采用双层复合镀层技术:底层电镀5μm镍钨合金提升附着力,表层沉积3μm类金刚石碳膜(DLC),使模具寿命突破50万模次,较常规H13钢模具提升8倍。

智能补偿流道系统

在半导体晶圆承载器模具中,应用AI算法预判熔体流动路径,动态调节热流道阀针开度。0.02秒级的响应速度,将PEEK熔体前沿温差从±15℃降至±3℃,制品翘曲变形量≤0.05mm,达到SEMI F47标准。

二、从模具设计到成型工艺的系统创新

专用模具开发体系

宜泽模具构建了PEEK注塑的四大技术准则:

热流道与冷流道复合设计:在汽车涡轮增压器支架模具中,前端热流道维持380℃熔体温度,末端冷流道以60℃/s速率急冷,使PEEK在非晶态与结晶态之间建立最佳平衡,冲击强度提升至150kJ/m²;

零拔模角脱模系统:为人工椎间盘模具设计的纳米级镜面模腔,配合0.0005mm/step的电动顶出机构,实现零脱模剂条件下的完美脱模;

多级排气结构:在0.8mm厚无人机电机支架模具中,设置12级阶梯式排气槽,将模内气体残留量从0.15%降至0.02%,消除银纹缺陷;

损耗预警系统:模具内置光纤传感器,实时监测分型面磨损量,精度达1μm,提前30天预警模具维护周期。

精密注塑工艺突破

在十万级洁净车间内,45台专用注塑机组成智能产线:

双阶塑化系统:第一段螺杆在380℃熔融PEEK颗粒,第二段柱塞以150MPa压力输送,避免材料热降解;

真空干燥联控:将PEEK原料含水率从0.05%降至0.005%,消除制品气泡;

模内压力传感:在人工关节模具中布置8个压电传感器,动态调整保压曲线,将尺寸波动控制在±0.003mm。

三、改写产业规则的标杆案例

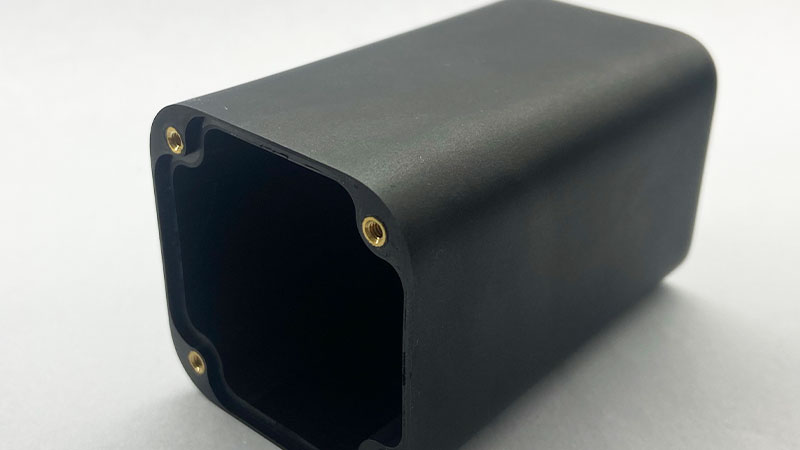

案例1:通讯壳体量产突破

某航天集团需要PEEK密封环在280℃、15MPa工况下保持零泄漏。传统工艺制品合格率不足30%,宜泽模具的解决方案包括:

开发多向纤维取向模具,通过32个微型剪切销引导碳纤维定向排列,拉伸强度提升至240MPa;

模内激光退火技术,在脱模瞬间用1064nm激光消除内部应力;

案例2:三类医疗植入

面对可吸收PEEK导管在体内降解速率不均的难题,宜泽模具创新技术:

模具内集成生物活性物质共注系统,实现羟基磷灰石与PEEK的梯度复合;

开发电磁感应辅助成型工艺,在模腔内形成50kHz交变磁场,控制分子链有序排列;

制品在12个月内实现完全降解,通过FDA 510(k)认证,打破美敦力技术垄断。

四、PEEK智造的未来战略

医疗级PEEK原料纯化技术,将金属离子含量降至0.1ppm级;

模具表面自修复涂层,在高温下自动填补5μm级损伤;

建立PEEK注塑数据库,积累10万组工艺参数模型。

从实验室技术到产业化突破,宜泽模具用15年时间攻克了PEEK注塑的“卡脖子”难题。其研发的零缺陷人工关节模具、航天级密封环成型技术等成果,更推动国产PEEK注塑制品价格下降60%。在半导体设备国产化与医疗植入创新的双重机遇下,宜泽模具以技术立身的企业,正以“材料基因+智能工艺”的创新范式,在全球高性能塑料加工领域刻下中国坐标。