PPA(聚对苯二甲酸酯,Polyphthalamide)是一种高性能的工程塑料,广泛应用于电子、电气、汽车、航空航天等行业。PPA的优点包括出色的耐高温性能、耐化学腐蚀性、高机械强度和低摩擦系数等,使其在各种苛刻环境下表现优异。然而,PPA的注塑工艺参数相较于常规工程塑料来说较为复杂,需要在加工过程中精确控制温度、压力、速度等多个因素,才能确保最终产品的精密度和性能。下面将从PPA注塑工艺的基本参数入手,分析其应用及在注塑精密度方面的表现。

PPA注塑工艺参数

PPA注塑的工艺参数通常包括料筒温度、模具温度、注射速度、保压时间、冷却时间等。由于PPA材料的高熔点和较高的流动性要求,注塑过程中对这些参数的精准控制至关重要。

料筒温度:

PPA的熔融温度较高,通常在 **280℃至320℃**之间,具体的料筒温度设置应根据PPA的品牌和特性进行调整。在注塑过程中,料筒温度的过高或过低都会直接影响材料的流动性和成型质量。料筒温度过低,PPA可能无法完全熔融,导致成型不完全或出现表面缺陷;过高的温度则会导致材料分解,降低其性能。通常,在PPA的注塑过程中,料筒温度会分为三个区域,前端区域的温度一般为 280℃至300℃,中段温度为 290℃至310℃,后端区域温度则稍低,通常设定为 300℃至320℃。这种分区温控有助于均匀加热,确保PPA的充分熔融。

模具温度:

PPA具有较低的收缩率和优异的尺寸稳定性,但模具温度的控制仍然非常关键。通常,模具温度设置在 90℃至130℃ 之间,具体温度应根据制品的厚度、形状以及表面质量要求来调整。较低的模具温度会导致PPA冷却过快,容易引发翘曲或表面缺陷;而过高的模具温度则可能使得冷却不充分,导致制品的内部应力积聚。根据不同的成型要求,模具温度的精细调控有助于确保注塑件的结构强度和表面质量。

注射速度:

PPA具有较好的流动性,但其熔融黏度相对较高,因此注射速度的控制在PPA注塑中起着至关重要的作用。一般来说,PPA的注射速度应设置为中等偏快的速度,以确保材料能够充分填充模具。注射速度过慢,可能导致材料流动不畅,产生气泡、短射等缺陷;而速度过快,则可能导致材料的高速撞击造成模具表面损伤或制品表面出现流痕。因此,注射速度需要根据PPA材料的具体流动性和制品的形状来进行优化调整。

保压时间和压力:

保压时间是注塑过程中非常关键的参数之一,它关系到制品的密实度和尺寸精度。PPA的保压时间通常需要较长,因为它的流动性较差,较难在短时间内完全填充模具。保压压力一般设置为 70-90 MPa,确保模具在填充完成后,熔融PPA能够充分充实模具腔体并保持一定的压力,以避免制品的缩水或变形。保压时间通常设定在 10-30秒,具体时间根据产品的厚度、形状以及模具冷却时间来调节。

冷却时间:

冷却时间对于PPA注塑件的尺寸稳定性和表面质量至关重要。由于PPA的较低收缩率,冷却时间需要适当延长,以确保塑件在冷却过程中不会产生内应力或翘曲。通常冷却时间会根据注塑件的壁厚来设定,薄壁产品的冷却时间较短,通常为 20-40秒,而较厚壁的产品则需要更长的冷却时间,可能达到 60-90秒。在冷却过程中,模具的温度控制起着决定性作用,确保冷却均匀且适当,可以最大限度地减少冷却引起的变形。

PPA注塑工艺的应用

PPA塑料的优异性能使其在多个行业中得到广泛应用,特别是在要求高强度、耐高温和耐化学腐蚀的领域。在汽车行业,PPA常用于制造高温部件,如发动机部件、传动系统零件、汽车电器部件等,能够承受高温和化学腐蚀的环境。在电子行业,PPA常用于制造各种精密电子零部件,如连接器、插头、传感器等,因其优异的电绝缘性和机械强度,能够确保这些元器件在严苛的工作条件下稳定运行。在医疗领域,PPA也被用于制造耐高温的医疗器械部件,如灭菌器、注射器外壳等。

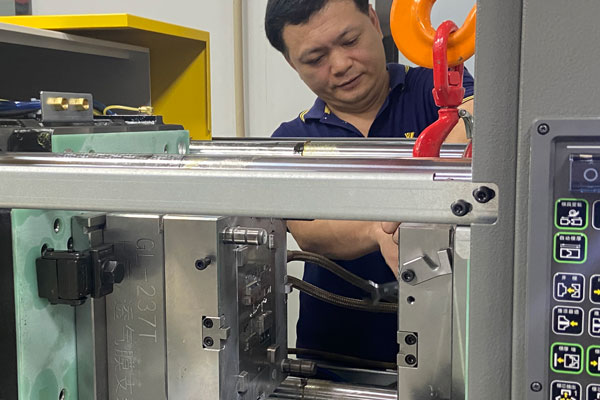

PPA作为一种高性能工程塑料,其优异的耐高温性、耐化学性和机械性能使其在多个高端应用中占有一席之地。为了确保PPA注塑工艺的可靠性和精密度,需要对注塑温度、模具温度、注射速度、保压时间、冷却时间等关键工艺参数进行精确控制。通过合理的工艺设计和优化,PPA注塑可以实现高精度、低缺陷的成型效果,满足各类精密零件的制造需求。宜泽模具在PPA注塑的有多年的实践经验,对PPA注塑工艺熟练应用,控制PPA注塑精密度在多个工业领域中得到了广泛验证,成为制造高强度、高耐温、精密零部件的理想选择。