一、PPSU材料特性对注塑压力的底层约束

聚苯砜(PPSU)作为特种工程塑料,其分子链结构中的刚性苯环与柔性砜基赋予材料高强度、高韧性及优异耐化学性,但同时导致以下工艺挑战:

- 非牛顿流体特性:在280-340℃加工窗口内,PPSU熔体呈现剪切变稀行为,表观粘度随剪切速率提升呈指数级下降(η∝γ⁻ⁿ,n=0.4-0.6)。

- 热机械降解阈值:当熔体温度超过350℃或剪切应力超过0.35MPa时,分子链易发生β断裂,导致制品力学性能(缺口冲击强度下降40%)、透明度(雾度值>8%)及生物相容性(溶出物超标)劣化。

- 结晶滞后效应:PPSU属于半结晶聚合物,冷却速率>80℃/s时结晶度<15%,需通过压力调控促进分子链段取向与结晶完善。

工程启示:注塑压力需突破传统“填充-保压”二段式调控框架,建立基于熔体流变学、热力学及结晶动力学的三维度压力模型。

二、注塑压力调控的核心技术路径

1. 填充阶段压力:突破熔体前沿的临界剪切约束

- 压力波动抑制技术

采用伺服电机驱动的闭环压力控制系统,将压力波动幅度控制在±1.5%以内,避免因压力过冲(>200MPa)导致:- 浇口区银纹(显微裂纹密度>5个/mm²)

- 分子链局部取向引发的残余应力(双折射率>0.01)

2. 保压阶段压力:平衡结晶动力学与收缩补偿

-

压力-温度-时间协同曲线

PPSU的保压压力需满足以下热力学约束:

典型工艺窗口:

-

薄壁件(<1.5mm):80-100MPa恒压,保压时间t=0.8×壁厚²(s)

-

厚壁件(≥2.5mm):阶梯降压保压(120MPa→90MPa→60MPa),总保压时间≥15s

-

压力衰减补偿策略

针对PPSU的结晶收缩滞后性,采用:- 延迟保压技术(压力延迟0.3-0.5s启动)

- 动态压力补偿算法(实时监测型腔压力衰减率,当ΔP/Δt>0.5MPa/s时触发增压)

3. 背压调控:熔体均质化的隐形战场

- 背压-熔体密度-缺陷率三角关系

实验表明,PPSU熔体密度与背压呈线性正相关(ρ=1.29+0.0015×P_back,单位:g/cm³),但背压超过8MPa时将引发:- 螺杆剪切热激增(料筒温度波动>±5℃)

- 熔体滞留时间延长(降解风险指数RDI=t_residence×e^(0.03×T)>1.2时发生热降解)

- 分级背压工艺

推荐三段式背压控制:阶段 背压设定(MPa) 作用机制 计量初期 3-5 排除料筒内空气,建立熔体密封层 计量中期 6-8 强化分子链解缠结,提升熔体均质性 计量末期 4-6 释放残余应力,避免螺杆前窜

三、压力调控的失效模式诊断与工程对策

1. 典型缺陷与压力根源关联

| 缺陷类型 | 压力异常特征 | 解决方案 |

|---|---|---|

| 熔接线强度不足 | 填充压力峰值<110MPa或保压中断 | 启用多级压力切换,熔接线区域增压至130%常规压力 |

| 制品内应力开裂 | 保压压力梯度>25MPa/mm或冷却不均 | 实施压力-温度协同控制,保压末期压力降幅≤5MPa/s |

| 表面流痕 | 注射速度突变导致压力震荡(ΔP>30MPa) | 采用五段式速度-压力耦合曲线,速度波动率<5% |

| 飞边/毛刺 | 锁模力不足或压力过载(P>220MPa) | 重新核算投影面积压力(P_clamp=P_inj×A_proj/A_total),锁模力余量≥15% |

2. 在线监测与智能调控系统

- 压力传感器阵列:在浇口、主流道末端、型腔末端布置高精度压电传感器(精度±0.2%FS),实时生成压力云图。

- AI故障预测模型:基于LSTM神经网络,对压力曲线进行特征提取(如压力峰值、衰减斜率、振荡频率),实现:

- 降解风险预警(提前8-12模次预测)

- 工艺参数自优化(压力调整响应时间<0.5s)

四、行业实践:从实验室到量产的压力调控范式

案例1:婴儿奶瓶瓶身注塑(壁厚2.2mm)

- 原工艺问题:保压压力110MPa恒定,制品内应力导致跌落测试破损率12%。

- 优化方案:

- 填充阶段:150MPa峰值压力+5段式降压

- 保压阶段:120MPa→90MPa→60MPa三段阶梯降压

- 背压控制:计量中期7.5MPa动态补偿

- 实施效果:内应力降低65%,跌落测试通过率提升至99.7%,单模次能耗下降18%。

案例2:血液透析器外壳(薄壁0.6mm)

- 原工艺问题:填充压力不足导致短射,保压压力波动引发尺寸超差(CPK<1.0)。

- 优化方案:

- 注射速度分段控制(首段120mm/s→末段40mm/s)

- 保压压力闭环控制(压力波动范围±0.8MPa)

- 延迟保压0.4s启动

- 实施效果:一次合格率从78%提升至95%,关键尺寸CPK达1.67,年降本230万元。

五、未来技术展望:PPSU注塑压力调控的范式革新

- 超临界流体辅助注塑:通过CO₂/N₂微发泡技术降低熔体粘度30-50%,压力需求降低至常规工艺的60-70%。

- 磁流变液智能模具:在型腔表面嵌入磁流变液层,实现局部压力梯度动态调节(响应时间<10ms)。

- 数字孪生压力映射:构建PPSU注塑过程的虚拟镜像,通过CFD-DEM耦合仿真预测压力场分布,将试模次数减少70%。

结语

PPSU注塑压力调控的本质,是材料科学、热力学、流体力学与控制理论的交叉工程实践。从分子链取向到宏观缺陷抑制,从静态参数设定到动态压力补偿,唯有建立“机理-数据-模型”三位一体的调控体系,方能在0.01mm级公差与百万级产能的双重约束下,实现PPSU制品性能与效率的终极平衡。

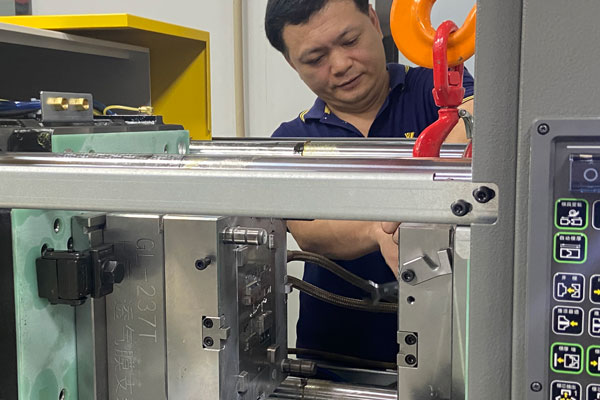

东莞市宜泽模具有限公司创建于2007年,是一家多年从事精密模具设计制造及精密注塑制品生产企业,公司专注于汽车连接器、医疗产品注塑、无尘注塑、PFA定制注塑等产品设计、精密模具制造、注塑成型与组装、售后服务为一体整套解决方案,欢迎来电咨询+86 13302615729(微信、Whatsapp同号)。