塑料件注塑过程中常见的缺陷主要来源于模具设计、工艺参数设置、原材料特性以及设备状态等因素。这些缺陷不仅影响外观质量,还可能降低零件的机械性能和使用寿命。以下是宜泽模具分析注塑常见缺陷的详细分类及成因解析:

一、短射(欠注)

表现:制件某些区域未填满,出现缺料或边角不完整。

原因:

1、熔体温度过低,流动性不足。

2、模具温度过低,熔体在流动中提前冷却。

3、浇口设计不合理或数量不足。

4、注射速度或压力不够。

二、 气泡(气孔)

表现:制件内部或表面有空气包裹形成的小孔或空腔。

原因:

1、注射速度过快,导致空气未能排出。

2、模具排气设计不良。

3、原料水分未充分干燥。

4、熔体温度过高分解产生气体。

三、银纹(流痕)

表现:制件表面出现细丝状、闪亮或发白的条纹。

原因:

1、原料含水或挥发物,受热蒸发形成气体。

2、熔体与模壁高速摩擦,产生气化痕迹。

3、注射速度过快或温度过高。

四、 烧焦(焦痕)

表现:制件局部呈黑褐色,像烧焦一样,常见于薄壁或末端。

原因:

1、模具排气不良,空气被高温压缩产生焦痕。

2、注射速度过高,空气夹带剧烈压缩。

3、原料在料筒中高温停留时间过长分解。

五、缩水(收缩痕)

表现:制件表面出现凹陷或塌陷,通常发生在壁厚不均的部位。

原因:

1、保压不足或保压时间太短。

2、壁厚设计不合理,冷却不均。

3、模温过高,冷却时间不够。

六、 翘曲、变形

表现:制件在脱模后产生弯曲、扭曲或尺寸变形。

原因:

1、冷却不均,内应力未释放。

2、模具结构不对称或推件不均衡。

3、材料收缩率大。

4、脱模时温度过高或推力偏斜。

七、 熔接痕(结合线)

表现:两个熔融料流汇合处形成一道线状痕迹,可能影响强度。

原因:

1、模具设计不良,熔流方向不利。

2、模温过低,熔体冷却过快。

3、注射压力或速度不足,熔体结合不充分。

八、溢边(毛边)

表现:产品分型线、浇口、顶针孔等位置有塑料溢出。

原因:

1、模具合模不严或模具损坏。

2、注射压力过高或保压过强。

3、模具锁模力不足。

九、表面粗糙/亮斑/光泽不均

表现:制件表面失去应有的光洁度或出现亮斑、模具图案印痕。

原因:

1、模具抛光不到位或表面有污物。

2、模温或料温控制不当。

3、材料中杂质或流动不均。

十、色差

表现:同一批产品颜色深浅不一或出现条状色带。

原因:

1、色母或色粉分散不均。

2、原料混料比例不稳定。

3、料筒温度设定不一致。

宜泽模具的解决之道

作为专业从事高精密注塑成型及特种塑料加工的企业,宜泽模具有限公司通过如下手段有效预防和控制上述缺陷:

解决方案:

1、设计阶段介入:提供DFM分析,优化产品结构,减少应力集中与厚薄不均。

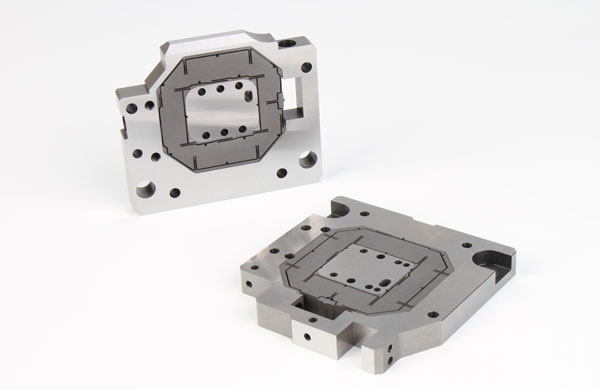

2、模具精度保障:采用高精密加工设备与标准化检验流程,确保模腔密封性与排气设计。

3、精密控温工艺:对模温与料温实行多点控制,特别是在PEEK、LCP、PFA等高温材料中表现出色。

4、智能注塑监控系统:实时监控注塑机参数,快速识别工艺波动。

5、材料前处理完善:配备多套除湿干燥机,确保材料含水率在可控范围内。