在塑料模具制造行业,模具损伤问题屡见不鲜,尤其在一些模具制造流程不完善或不专业的制造商那里,这一问题更为突出。模具损伤不仅会导致生产中断、成本增加,还可能影响产品质量,给企业带来巨大损失。那么,究竟该如何避免塑料模具加工过程中的损伤问题呢?接下来,本文将从几个关键方面为你详细阐述。

合理设计模具结构,筑牢质量根基

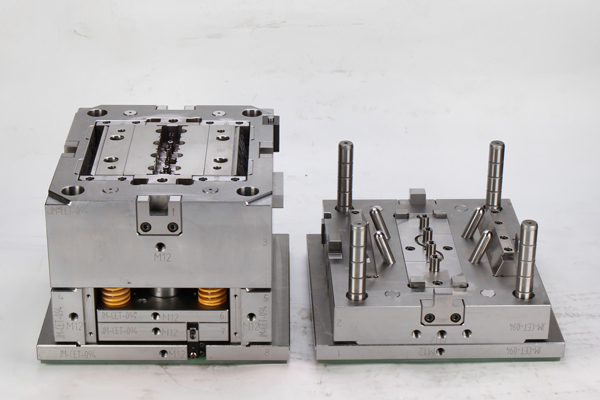

塑料模具结构设计的合理性是避免加工损伤的首要因素。在满足塑料模具使用要求的前提下,应尽量将模具结构设计得简单。简单合理的结构不仅便于成型操作,还能减少加工过程中的复杂环节,降低因结构复杂而引发损伤的概率。

同时,模具壁厚要尽可能均匀。壁厚不均匀会导致模具内部产生应力,在后续使用过程中,这些应力会逐渐释放,进而使塑胶件发生变形。例如,若模具某部分壁厚过厚,冷却速度会较慢,与其他薄壁部分产生收缩差异,最终导致塑胶件表面出现凹凸不平、尺寸偏差等问题,影响产品质量。因此,在设计阶段就要充分考虑壁厚的均匀性,从源头上避免因结构问题引发的损伤。

优化热处理工艺,释放模具潜能

热处理工艺在塑料模具加工中起着举足轻重的作用。在塑料模具结构、材料和使用条件确定的情况下,保证热处理质量,采用最佳的热处理工艺是充分发挥塑料模具材料潜力、延长模具使用寿命的关键所在。

合适的热处理工艺能够改善模具材料的内部组织结构,提高其硬度、强度、耐磨性和韧性等性能,使模具能够更好地承受成型过程中的各种应力。相反,不当的热处理不仅无法改善模具材料的原有缺陷,反而会进一步损坏其性能。比如,若加热温度过高或保温时间过长,可能导致模具材料过热、过烧,使其晶粒粗大,力学性能下降;而冷却速度不当则可能引起淬火裂纹等缺陷。因此,在塑料模具加工过程中,必须高度重视热处理环节,通过精确控制加热温度、保温时间和冷却速度等参数,实现最佳的热处理效果,为模具的高质量生产提供保障。

严控生产制造流程,确保品质稳定

严格的生产制造流程控制是避免塑料模具加工损伤的重要环节。从审图开始,就要对模具的设计图纸进行仔细审核,确保设计符合要求,避免因设计错误导致后续加工出现问题。备料环节要选择质量合格、符合设计要求的材料,防止因材料质量问题引发模具损伤。

在加工过程中,无论是模架加工、模芯加工、电极加工还是模具零件加工,都要严格按照工艺要求进行操作,并定期对加工设备进行维护和保养,确保设备的精度和稳定性。每个加工环节完成后,都要进行严格的质检,及时发现并纠正问题,防止不合格产品流入下一道工序。

检验合格后进入装配环节,要保证各零件的装配精度和配合间隙符合要求。飞模和试模阶段则是对模具整体性能的检验,通过试模可以发现模具在实际生产中存在的问题,如成型不良、顶出困难等,并及时进行调整和修复。只有对每个环节都进行严格把控,才能确保塑料模具能够持续稳定地生产,避免因流程控制不当而造成的损伤。

总之,避免塑料模具加工过程中的损伤问题需要从模具结构设计、热处理工艺和生产制造流程控制等多个方面入手,综合施策。只有做到每个环节都精益求精,才能提高塑料模具的质量和使用寿命,为企业的稳定发展奠定坚实基础。