铁氟龙(特氟龙)PFA/PVDF/FEP/PTFE作为含氟高分子材料的代名词,其家族中的聚四氟乙烯(PTFE)因无法熔融流动而采用压缩烧结成型,但全氟烷氧基树脂(PFA)却可通过注塑实现复杂结构量产。作为国内少数掌握PFA注塑全流程技术的企业,宜泽模具通过自主开发的专用模具与工艺体系,在半导体、化工、医疗等领域树立了行业标杆。本文从材料特性、工艺难点及企业实践角度,深度解析铁氟龙注塑成型的技术奥秘。

一、PFA注塑成型的可行性分析

材料特性对比:

PTFE(不可注塑):PTFE(不可注塑),0 g/10min,压缩烧结;

PFA/FEP/PVDF(可注塑):305-315℃(真熔融),12-18 g/10min,注塑/挤出;

PFA在保持铁氟龙耐腐蚀、耐高温(260℃)、高绝缘等特性的同时,熔体粘度降低至100-500 Pa·s,使其成为唯一可注塑成型的全氟材料。宜泽模具的实测数据显示,PFA注塑件表面光洁度可达Ra0.2μm,尺寸精度±0.05mm,完全满足高端领域需求。

二、PFA注塑四大技术难点与解决方案

难点1:高温腐蚀性熔体

挑战:熔体温度310-340℃,释放氟化氢腐蚀模具

宜泽方案:

模具材质:采用镍基合金Hastelloy C-276(耐腐性比316L钢高50倍)

表面处理:等离子喷涂0.1mm厚氧化钇稳定氧化锆涂层(耐温1600℃)

难点2:熔体流动性差

挑战:流动长度比(L/T)仅50-80,填充效率低

宜泽方案:

螺旋增压热流道:分流板锥度15°,增压30%

模温梯度控制:浇口区320℃→末端280℃,形成温度差驱动流动

难点3:结晶收缩控制

挑战:结晶度35%-45%,收缩率1.5-3.5%

宜泽工艺:

三阶段模温控制:注射期305℃→保压期290℃→冷却期120℃

后结晶处理:220℃退火2小时,收缩率稳定至±0.3%

难点4:制品内应力

挑战:冷却不均导致应力开裂(尤其厚壁件)

创新技术:

随形冷却水路:3D打印模具内腔,冷却效率提升40%

气体辅助成型:在化工阀门模具中应用,壁厚8mm件应力降低70%

三、宜泽模具的一体化技术体系

1. 专用模具开发能力

结构设计:

浇注系统:扩大浇口截面积至常规2倍(直径Φ2.5-4mm)

排气系统:0.03mm深阶梯式排气槽+真空辅助排气

核心设备:

瑞士GF加工中心(精度±1μm)

真空淬火炉(表面硬度HRC60)

2. 材料改性技术

碳纤维增强:抗蠕变性提升3倍(适用高温管道)

玻纤改性:弯曲模量达4.5GPa(半导体设备支架)

导电填料:表面电阻可调至10³-10⁶Ω(防静电晶圆载具)

四、行业应用案例

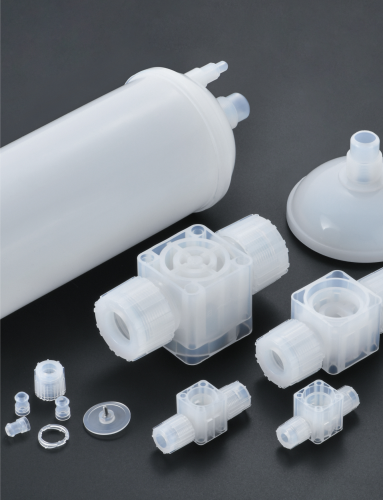

案例1:半导体级PFA阀门(客户:武汉长江存储)

需求:耐高纯酸碱、内壁粗糙度Ra≤0.4μm

技术突破:

模具镜面抛光:采用钻石研磨膏(粒径0.1μm)

真空注塑:残氧量<50ppm,避免氧化黑点

成果:通过SEMI F57标准认证,替代进口产品

五、PFA注塑行业趋势与宜泽布局

随着半导体国产化与新能源产业爆发,PFA注塑技术呈现新方向:

超洁净成型:10000级洁净注塑车间,颗粒污染物控制<0.1个/cm²

小而精加工:开发锁模力280T以上的专用设备(生产2m长化工管道)

在铁氟龙注塑领域,宜泽模具凭借多年对特氟龙PFA材料注塑研究,集“模具设计-加工组立-注塑成型”三位一体的技术体系,成功突破PFA注塑的技术壁垒。其开发的耐腐蚀模具寿命达100万模次以上,制品纯度达99.9999%,助力国产高纯流体设备、5G通信基站等高端领域实现进口替代。未来,随着半导体3nm制程、氢能源管道的需求升级,宜泽的一体化智造模式将持续推动铁氟龙注塑技术向更高精度、更严苛工况迈进。