注塑件的材料选择取决于产品的性能要求、应用场景、成本预算以及加工条件等因素。以下是注塑件常用的材料分类及其典型应用:

一、通用塑料(低成本、高产量)

聚丙烯(PP)

特性:耐化学腐蚀、低密度、高韧性、价格低,但收缩率较高(1.5-2.5%)。

应用:日用品(容器、玩具)、汽车内饰件、包装材料。

改性:玻纤增强(提升刚性)、抗静电(电子包装)、透明PP(食品容器)。

聚乙烯(PE)

特性:柔韧性好、耐低温(-50°C)、电绝缘性强,但耐高温性差(<80°C)。

应用:瓶盖、水管、薄膜制品。

分类:HDPE(高密度,刚性高)、LDPE(低密度,柔韧)。

聚苯乙烯(PS)

特性:高透明度、易加工、成本低,但脆性大、耐冲击性差。

应用:一次性餐具、CD盒、灯具外壳。

改性:HIPS(高抗冲,加入橡胶增韧)。

二、工程塑料(高性能、中等成本)

ABS(丙烯腈-丁二烯-苯乙烯共聚物)

特性:高抗冲、易电镀/喷涂、综合性能优异,但耐候性差(易黄变)。

应用:电子外壳(手机、家电)、汽车格栅、乐高积木。

聚碳酸酯(PC)

特性:高透明、耐冲击(是玻璃的250倍)、耐高温(120°C),但易应力开裂。

应用:防弹玻璃、眼镜片、医疗器械、LED灯罩。

改性:PC/ABS合金(平衡耐热与加工性)。

尼龙(PA,如PA6、PA66)

特性:高强度、耐磨、自润滑,但吸湿性强(需干燥)。

应用:齿轮、轴承、电动工具外壳、运动器材。

改性:玻纤增强(PA+30%GF)、耐高温PA(汽车引擎部件)。

聚甲醛(POM)

特性:高刚性、低摩擦系数、耐疲劳,但易受强酸腐蚀。

应用:精密齿轮、拉链、喷雾器喷嘴。

三、高性能工程塑料(高成本、特殊需求)

聚醚醚酮(PEEK)

特性:耐高温(260°C长期使用)、耐化学腐蚀、生物相容性。

应用:航空航天部件、医疗植入物、半导体载具。

聚苯硫醚(PPS)

特性:耐高温(220°C)、阻燃(UL94 V-0)、尺寸稳定性好。

应用:汽车传感器、电机外壳、高温连接器。

聚砜类(PSU、PPSU)

特性:高透明度、耐蒸汽灭菌、抗蠕变。

应用:医疗器械(手术钳)、婴儿奶瓶、食品加工设备。

液晶聚合物(LCP)

特性:超高强度、耐高温(300°C)、极低收缩率。

应用:微型电子连接器、5G天线组件。

四、特种功能塑料

TPE/TPU(热塑性弹性体)

特性:橡胶弹性、耐油/耐磨,可注塑成型。

应用:手机保护套、密封圈、运动鞋底。

导电/抗静电塑料

材料:ABS+碳纤维、PC+导电填料(如炭黑)。

应用:电子元件托盘、防爆设备外壳。

生物降解塑料(PLA、PBS)

特性:环保可降解,但耐热性差(PLA软化点约60°C)。

应用:一次性餐具、农业薄膜、包装材料。

五、材料选择的核心考量因素

力学性能:负载要求(如PA用于齿轮,PEEK用于轴承)。

耐温性:高温环境(如车灯用PC,引擎部件用PPS)。

化学接触:耐油、耐酸碱(如PP用于化学容器)。

外观要求:透明度(PC、PS)、表面光泽(ABS电镀)。

成本控制:通用塑料(PP/PE)用于低成本量产,工程塑料(PC/PA)用于中高端产品。

环保法规:食品接触级(FDA认证)、医疗级(ISO 10993)、RoHS/REACH。

注塑材料的选择需平衡性能、成本和工艺可行性:

日常用品:优先选PP、PE、PS;

电子/汽车:ABS、PC、PA、POM;

高端医疗/航空:PEEK、PPSU、LCP;

环保场景:PLA、PBS等生物降解材料。

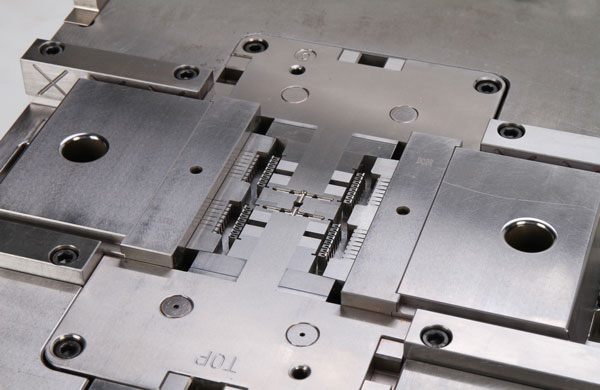

实际应用中,常通过共混、增强(玻纤/碳纤)或添加剂(阻燃、抗UV)对基础材料进行改性,以满足特定需求。宜泽模具主要开模具注塑加工材料有:PEEK/PPSU/LCP/PLA/PEI/PA/PBT/PPO/PET/POK/POM/PPS/PFA/PSU/PVDF/PSF/PI/PPA 混合:+玻纤/碳纤,及普通塑料的精密注塑;应用:医疗、半导体、通讯、化工、精密电子等,欢迎有注塑需求的朋友前来咨询!