在注塑成型的激烈市场竞争中,效率就是企业的生命线,而注塑模具的冷却环节,无疑是提升效率的关键战场。俗话说:“时间就是金钱”,这句至理名言在注塑成型领域体现得淋漓尽致。要知道,在注塑成型的整个制造周期里,冷却阶段堪称“耗时大户”,大约占据了整个循环的 60%。这就意味着,哪怕只是将冷却时间略微缩短一点点,制造操作就能在更短的时间内生产出更多的产品,为企业赢得更多的利润和市场机会。所以,在注塑模具中选择正确的冷却方法,已然成为减少循环时间、提升生产效率的核心要素。

冷却方法大揭秘:空气冷却与流体冷却的较量

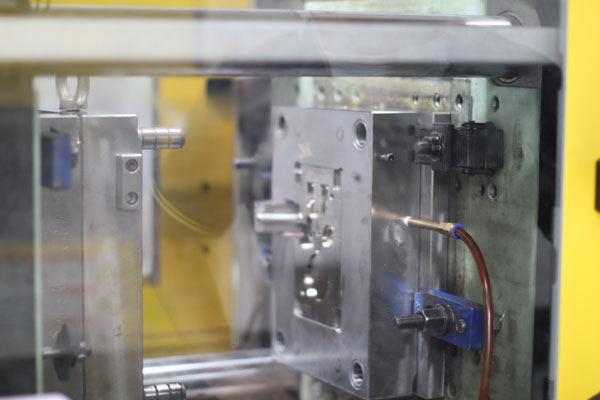

注塑模具的冷却,主要有空气冷却和流体冷却这两种标准方法。

空气冷却模具,就像是“慢热型选手”,在实际应用中并不常见。这是因为它们需要通过将热量散发到周围空气中来减少注塑模具中的热量,这个过程十分漫长。想象一下,在一个炎热的夏日,想要靠自然风来冷却一杯热水,那得花费多少时间啊!而且,如果注塑机和模具本身的周围环境一直保持低温,虽然能在一定程度上增加散发到空气中的热量,但这往往需要额外的运营费用来冷却该空间,无疑是增加了生产成本。所以,空气冷却模具在追求高效生产的今天,逐渐失去了竞争力。

与之相比,流体冷却模具则是冷却领域的“主力军”。乙二醇和水的混合物是常用的冷却流体。当水流过注塑模具时,就像是一位勤劳的“热量搬运工”,迅速将模具中的热量带出,实现高效冷却。而乙二醇的存在,就像是给模具的冷却管道穿上了一层“防护衣”,它可以防止管道内形成生锈,确保冷却系统的长期稳定运行。同时,它还能在制造过程中将模具保持在稳定的温度,为生产出高质量的注塑产品提供保障。

冷却系统设计秘籍:打造高效冷却的“智慧蓝图”

在为新的注塑模具设计冷却系统时,就像是在搭建一座精密的“冷却城堡”,需要精心规划每一个细节,以最大程度地减少冷却时间并缩短循环时间。

首先,注塑模具内的所有冷却通道都必须紧邻所形成的最厚部分。这就好比在炎热的夏天,给最容易发热的部位安装一个专属的“小风扇”,能够快速带走热量,确保模具各部分冷却均匀。

其次,如果注塑模具中的冷却通道大于 8 毫米,那么它们在整个模具中应连续保持相同的直径。这就像是一条畅通无阻的高速公路,冷却液可以在其中顺畅地流动,不会因为直径的变化而产生阻力,从而保证冷却效率。

再者,与其在模具内部设置一个较大的冷却通道,不如添加多个较小的通道以均匀分配冷却液。多个小通道就像是一个个分散的“冷却小卫士”,能够全方位、无死角地对模具进行冷却,避免出现局部过热或冷却不足的情况。

另外,设计注塑模具时,要使用导电材料以提高冷却效率。导电材料就像是一个“热量传导使者”,当零件在模具中冷却时,它能够快速地将热量传递出去,加速冷却过程。

最后,确保注塑模具的两部分都可以充分冷却。如果仅冷却注塑模具的一半或一部分,就如同给一个人只穿了一只鞋,走路肯定会不稳。同样,模具冷却不均匀会增加零件在冷却时翘曲的机会,影响产品的质量和外观。

在注塑模具的冷却领域,选择正确的冷却方法和精心设计冷却系统,就像是为企业生产安装了一台强大的“加速引擎”。只有掌握了这些关键要点,才能在激烈的市场竞争中脱颖而出,实现高效生产、降低成本、提升品质的目标,让企业在注塑成型的道路上越走越远、越走越稳。