在注塑模具设计领域,型腔数量与排列的规划堪称“灵魂工程”,其合理性不仅关乎模具制造成本、生产效率,更直接影响产品精度与质量稳定性。那么,如何科学地确定型腔数量?型腔排列又需考量哪些核心要素?本文将从设计逻辑出发,系统拆解影响型腔数量与排列的7大核心因素,为行业从业者提供可落地的决策参考。

一、型腔数量:精准平衡的艺术

型腔数量的确定并非“越多越好”,而是需在技术可行性、经济性与产品质量间找到最优解。以下7大关键因素构成型腔数量的决策矩阵:

-

制品重量与注射机注射量的博弈

单件制品重量与注射机最大注射量直接挂钩。若单腔制品重量为150g,注射机最大注射量仅300g,则型腔数上限为2腔。需预留10%-15%的注射余量以应对材料密度波动,避免飞边、短射等缺陷。 -

投影面积与锁模力的动态平衡

制品投影面积(含浇注系统)与注射机锁模力需满足公式:

F(锁模力)≥ A(投影面积)× P(型腔压力)× 安全系数

例如,某制品投影面积200cm²,型腔压力30MPa,安全系数取1.2,则需锁模力≥720吨。若注射机锁模力仅500吨,则需减少型腔数或优化流道设计。 -

模具尺寸与容模量的空间博弈

模具外形尺寸(长×宽×高)需严格小于注射机容模量(拉杆间距×模板厚度)。例如,某模具尺寸为600mm×500mm×400mm,若注射机最小容模空间为550mm×450mm×350mm,则需重新规划型腔布局或更换设备。 -

颜色差异带来的工艺壁垒

多色/多材质制品需通过转盘模、热流道阀针控制等技术实现。若某产品需双色注塑,且两种材料熔点差异超50℃,则型腔数需根据换色效率与热平衡需求调整,通常单色型腔数>双色型腔数。 -

侧抽芯机构的空间占用与效率冲突

侧抽芯机构(如斜顶、滑块)会显著增加模具复杂度与尺寸。例如,某制品需3组侧抽芯,每组占用空间约80mm×50mm,则型腔间距需≥150mm,可能导致型腔数减少30%。 -

生产批量与投资回报周期的协同

大批量生产(年需求>50万件)适合高腔数模具(如16腔以上),通过摊薄模具成本实现盈利;小批量定制化生产(年需求<5万件)则优先选择2-4腔模具,降低试模风险与库存压力。 -

经济效益:单模价值与成本的天平

单模生产价值需覆盖模具分摊成本(模具费÷生产模次)+单件加工成本。例如,某模具成本80万元,计划生产10万模,则单模需创造至少8元利润。若单腔利润仅0.5元,则型腔数需≥16腔方可回本。

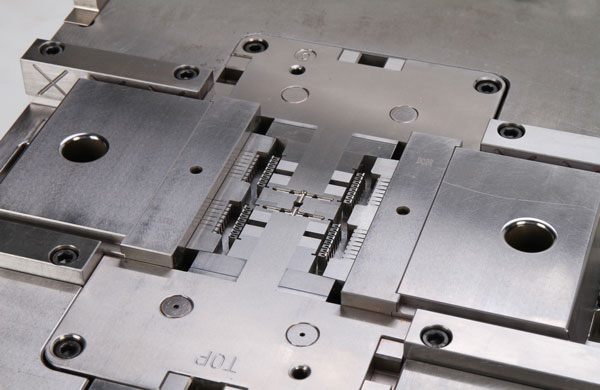

二、型腔排列:系统化设计的核心逻辑

型腔数量确定后,排列设计需统筹5大维度,确保模具性能与生产效率最大化:

- 模具尺寸与结构优化:采用“H”型或“X”型布局减少模板变形,通过流道冷料井设计降低残余应力。

- 流道系统平衡术:主流道直径按公式 D=1.25×(注射量/流道长度)^0.33 计算,确保各型腔充填时间差<0.05秒。

- 抽芯机构协同设计:侧抽芯方向需与开模方向呈15°-30°夹角,避免运动干涉。

- 镶件与型芯的模块化设计:采用“核心腔+可换镶件”结构,缩短换模时间40%以上。

- 冷却系统的精准匹配:冷却水道距型腔表面8-12mm,流速≥0.8m/s,确保温差≤3℃。

结语:以数据驱动模具设计升级

注塑模具型腔数量与排列的决策,本质上是技术、成本与市场的三角博弈。通过建立参数化计算模型(如型腔压力预测算法、流道平衡仿真),结合CAE分析工具(Moldflow、SolidWorks Plastics),可实现设计效率提升50%以上。

关于我们

东莞宜泽模具深耕精密注塑模具领域18年,服务客户覆盖汽车电子、医疗器械、消费电子等赛道。若您正面临模具设计优化、工艺降本等挑战,欢迎致电133-0261-5729或扫码获取《注塑模具型腔设计白皮书》,我们将为您提供从DFM分析到量产落地的全链路解决方案。