在注塑模具的设计与制造领域,“注塑模具所需的冷却时间究竟是多少”是一个高频问题。事实上,注塑模具的冷却时间并非一个固定值,而是受到多种因素的综合影响,这些因素涵盖了注塑成型参数、模具材料、产品零件特性以及模具设计本身。

成型参数:冷却时间与收缩率的“隐形指挥棒”

成型参数对注塑部件的性能起着决定性作用。在影响零件几何形状的众多加工条件中,温度、填充参数、冷却时间和注射速度都至关重要。这些条件相互关联,共同决定了材料在模具中的凝固方式,进而影响着满足零件规格所需的冷却时间。

例如,温度的波动会直接影响材料的流动性与凝固速度。若温度过高,材料可能凝固缓慢,导致冷却时间延长;而温度过低,又可能使材料过早凝固,影响零件的内部质量。填充参数和注射速度同样如此,它们与冷却时间相互制约,共同塑造着注塑部件的最终形态。

因此,加工商与模具设计师的紧密合作不可或缺。双方需根据具体的成型条件,共同探讨并优化模具设计方案,确保冷却时间的设定既能满足生产效率要求,又能保证零件质量。

材料性能:冷却与收缩的“内在基因”

材料是影响冷却时间和收缩率的另一关键因素。每种材料都有其独特的性能,而成型条件又会进一步改变这些性能在产品中的表现。其中,熔体温度和模具温度是影响材料冷却时间和收缩率的两个核心参数。

熔体温度决定了材料在注入模具时的初始状态。温度过高,材料流动性好,但冷却时间可能延长;温度过低,材料流动性差,可能导致填充不足或零件缺陷。模具温度则直接影响材料在模具中的冷却速度。合理的模具温度设置能够平衡冷却时间与零件质量,避免因冷却不均而导致的翘曲、变形等问题。

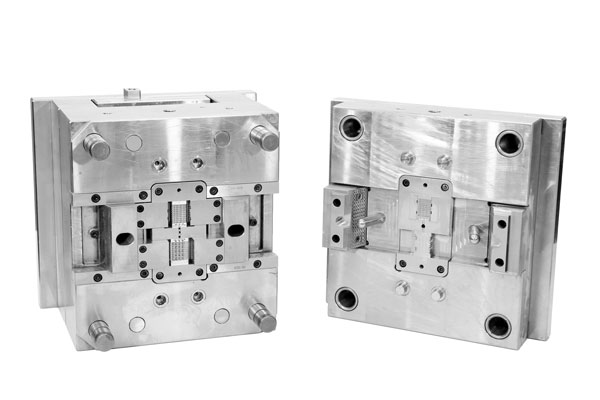

模具设计:冷却系统的“精密布局”

模具设计,尤其是零件本身的几何形状,对零件在模具中的冷却方式有着决定性影响。零件的冷却过程通常是从外向内进行的,若零件存在壁厚不均匀的情况,冷却阶段便可能产生应力集中。此时,较薄的部分会比厚的部分凝固得更快,这种凝固速度的差异可能导致零件翘曲,影响产品的最终质量。

因此,熟练的设计工程师需要综合考虑零件几何形状、所用树脂以及加工参数,精准把握零件在模具中的冷却规律,并据此设计出科学合理的冷却系统。冷却系统通常由贯穿模具的水路组成,其布局和设计需确保零件能够均匀、高效地冷却。同时,模具设计者还需格外小心,避免冷却线路与模压机的夹紧系统或拉杆发生干涉,确保模具的整体稳定性和可靠性。

专业助力:高效经济方案的“提供者”

在注塑模具的设计与制造领域,东莞市宜泽模具有限公司凭借其丰富的经验和精湛的技术脱颖而出。作为一家专注于定制精密模具制造与注塑加工的公司,宜泽模具在设计复杂成型条件的注塑模具方面积累了深厚的底蕴。

我们深知,每一个注塑项目都有其独特的需求和挑战。因此,宜泽模具将自身的实践经验与前沿技术紧密结合,致力于为客户提供高效、经济的解决方案。无论是优化冷却时间、提高零件质量,还是降低生产成本,宜泽模具都能凭借专业的团队和先进的技术,为客户量身定制最适合的模具设计方案。

选择宜泽模具,就是选择专业与信赖。让我们携手共创注塑行业的辉煌未来!