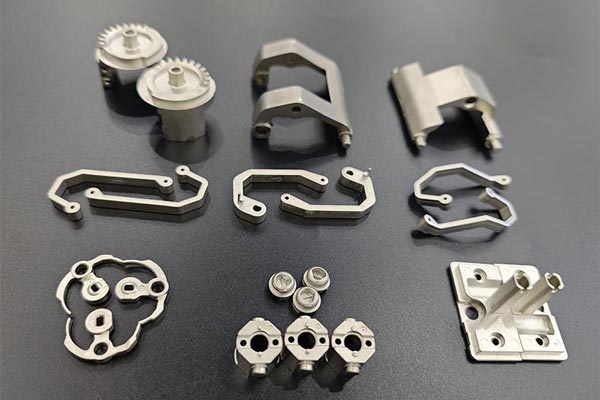

在制造业的宏大版图中,金属注塑宛如一颗璀璨的新星,正以其独特的魅力和强大的实力,为众多行业带来前所未有的变革。它打破了传统金属加工方式的局限,将金属材料与注塑工艺巧妙融合,开辟出一条高效、精准、灵活的制造新路径。

金属注塑的定义与原理

金属注塑,全称为金属粉末注射成形(Metal Injection Molding,简称MIM),是一种将金属粉末与其粘结剂的增塑混合料,注射于模型中的成形方法。其核心原理融合了塑料注射成形与粉末冶金两大技术。

首先,将精选的金属粉末与热塑性塑料、石蜡等粘结剂按一定比例均匀混合,通过加热搅拌,使金属粉末均匀分散在粘结剂中,形成具有良好流动性的喂料。这一过程就如同将细沙与胶水混合,让细沙能够在胶水的粘结下自由流动。接着,将喂料加热至适当温度,使其达到流动状态,然后像注射塑料一样,将其注入精密的模具型腔中。在模具型腔内,喂料冷却固化,形成具有一定形状和尺寸的坯件,这一步骤与塑料注塑成型极为相似。最后,通过脱脂和烧结等后续处理工序,去除坯件中的粘结剂,使金属粉末颗粒相互烧结在一起,形成致密的金属零件。脱脂过程如同去除坯件中的“杂质”,而烧结则像是将金属粉末“焊接”成一个整体,赋予零件最终的强度和性能。

金属注塑的显著优势

高精度与复杂形状制造能力

金属注塑能够实现极高的尺寸精度和复杂的几何形状制造。传统金属加工方法,如铸造、锻造和机械加工,在制造复杂形状零件时往往面临诸多挑战,可能需要多道工序和复杂的工装夹具。而金属注塑只需设计一套精密的模具,就可以一次性成型出形状复杂、精度要求高的零件,大大减少了后续加工工序,提高了生产效率和产品质量。例如,在制造手表零件、医疗器械零部件等对精度和形状要求极高的产品时,金属注塑技术展现出了无可比拟的优势。

材料利用率高

在传统金属加工中,大量的材料会以切屑、废料等形式被浪费掉,材料利用率较低。而金属注塑采用近净成形技术,能够最大限度地利用金属粉末,将材料利用率提高到95%以上。这不仅降低了生产成本,还符合可持续发展的理念,减少了对原材料的消耗和对环境的污染。

适合大规模生产

金属注塑工艺具有高度的自动化和连续性,能够实现大规模、高效的生产。一旦模具和工艺参数确定,就可以通过注射成型机快速、稳定地生产出大量相同的零件,生产效率远高于传统加工方法。这对于满足市场对大量标准化零件的需求具有重要意义,能够显著缩短产品的生产周期,提高企业的市场竞争力。

可加工多种金属材料

金属注塑技术适用于多种金属材料,包括铁基、镍基、铜基、钛基等合金材料。这使得它能够满足不同行业对零件性能的多样化需求。例如,在航空航天领域,需要使用高强度、耐高温的钛合金零件;在电子行业,则需要具有良好导电性和导热性的铜合金零件。金属注塑技术可以根据不同的应用场景,选择合适的金属材料,制造出性能优异的零件。

金属注塑的应用领域

3C电子行业

在智能手机、平板电脑、笔记本电脑等3C电子产品中,金属注塑零件得到了广泛应用。例如,手机的中框、按键、摄像头支架等零件,采用金属注塑工艺制造,不仅具有高精度和美观的外观,还能满足电子产品对零件强度、散热和电磁屏蔽等方面的要求。

汽车工业

汽车工业对零件的精度、可靠性和轻量化要求极高。金属注塑技术可以制造汽车发动机零部件、传动系统零件、传感器外壳等,提高汽车的性能和安全性,同时减轻汽车重量,降低能耗。

医疗器械领域

医疗器械对零件的精度、生物相容性和清洁度要求非常严格。金属注塑技术能够制造出形状复杂、精度高的医疗器械零部件,如手术器械、植入物等,为医疗行业的发展提供了有力支持。

航空航天领域

航空航天领域对零件的性能要求极为苛刻,需要具备高强度、耐高温、耐腐蚀等特性。金属注塑技术可以制造航空航天发动机的涡轮叶片、燃烧室零件等关键部件,为航空航天事业的发展贡献力量。

金属注塑作为一种先进的制造技术,以其独特的优势和广泛的应用领域,正逐渐成为制造业发展的重要方向。随着技术的不断进步和创新,金属注塑将在更多领域发挥重要作用,推动制造业向更高精度、更高效率、更绿色可持续的方向发展。