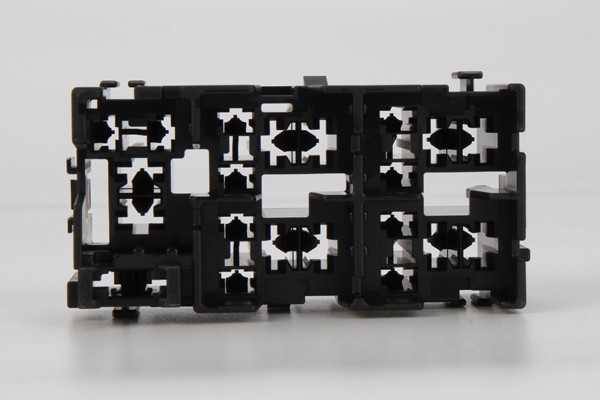

在塑料零件注塑生产领域,合适的壁厚设计犹如大厦之基石,对产品的整体质量、加工速度以及运行成本有着深远且关键的影响。因此,在塑胶模具制造过程中,必须将壁厚问题置于至关重要的位置,予以高度重视与精心考量。

均匀壁厚:多重优势助力生产优化

冷却阻力降低,效率显著提升

当塑料零件具备均匀的壁厚时,在冷却阶段,热量能够更加顺畅地散发出去,冷却阻力大幅减少。这就好比一条宽阔平坦的道路,热量可以毫无阻碍地“通行”,使得零件能够快速冷却。冷却速度的提升直接导致注塑时间的缩短,进而提高了生产效率,让整个生产流程更加紧凑、高效。

减轻产品重量,便利生产物流

均匀的壁厚设计有助于减少产品的整体重量。较轻的产品在装卸过程中更加便捷,降低了工人的劳动强度,提高了装卸效率;在管理方面,占用空间更小,便于分类存放和查找;在货运环节,能够降低运输成本,同时提高运输的灵活性和安全性。

降低总体费用,优化成本结构

一方面,均匀壁厚减少了原材料的使用量。通过精准控制壁厚,避免了不必要的材料浪费,直接降低了原材料成本。另一方面,由于冷却时间缩短、生产效率提高,产品的周转时间加快,减少了在制品的积压,提高了资金的使用效率,进一步优化了企业的成本结构。

壁厚不当:潜在问题影响产品质量

在塑料零件注塑制造的冷却阶段,均匀的壁厚是确保产品质量的关键因素。如果产品某些区域的壁厚比其他区域薄,这些薄弱区域在冷却过程中会面临更大的应力差异。就如同一个结构不均匀的建筑,在受到外力作用时,薄弱部分容易率先出现问题。这些薄区域可能会出现扭曲、翘曲的现象,导致产品尺寸精度下降,无法满足设计要求;还可能出现开裂的情况,严重影响产品的强度和使用寿命;甚至在极端情况下,会发生倒塌,使产品完全报废。而适当的壁厚设计能够使产品在冷却过程中受力均匀,有效降低成品的残余应力和收缩,保证产品的质量和稳定性。

综上所述,合适的壁厚在塑料零件注塑生产中起着举足轻重的作用。均匀的壁厚能够带来冷却效率提升、产品重量减轻和成本降低等诸多优势;而壁厚不当则会引发一系列质量问题。因此,在塑胶模具制造过程中,必须科学合理地设计壁厚,以确保塑料零件注塑生产的高效、优质和低成本运行。