注塑加工后残余应力是指注塑产品在脱模后未松弛而残余在产品中的各种应力之和。这些应力可能会对注塑成型制品产生深远的影响,主要体现在以下几个方面:

一、形状与尺寸误差

注塑制品在脱模后,由于残余应力的存在,表面会发生翘曲变形,导致产品的形状和尺寸出现误差。这种误差可能使得产品无法满足设计要求,甚至导致产品报废。

二、过早失效与性能下降

残余应力还可能导致注塑制品在使用过程中过早失效。例如,残余应力可能引发银纹等缺陷,这些缺陷会削弱制品的力学性能,使其在使用过程中容易发生破裂或损坏。此外,残余应力还可能降低制品的耐候性、耐化学腐蚀性等性能,从而影响其使用寿命。

三、影响产品外观与质量

残余应力还可能导致注塑制品表面出现应力痕、龟裂等缺陷,这些缺陷会严重影响产品的外观质量。对于需要后加工或组装的产品来说,这些缺陷还可能导致加工困难或组装不良,进一步降低产品的整体品质。

四、增加生产成本与风险

由于残余应力对注塑制品的影响是多方面的,因此它还可能增加生产成本和风险。例如,为了解决残余应力导致的问题,可能需要增加额外的加工工序、使用更高质量的原材料或采用更先进的注塑工艺,这些都会增加生产成本。同时,由于残余应力可能导致产品报废或返工,因此还会增加生产风险和时间成本。

为了降低残余应力对注塑成型制品的影响,可以采取以下措施:

- 优化注塑工艺参数:如提高注射速度、注射压力,采用分级注射等,以减小残余应力导致的变形。

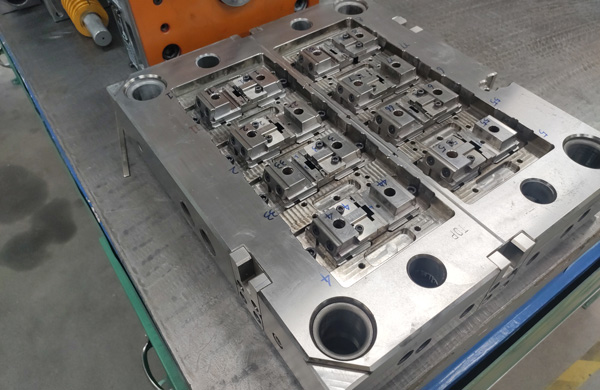

- 改进模具设计:如优化浇口位置、流道尺寸等,以改善塑料在模具中的流动状态,减少残余应力的产生。

- 控制原材料质量:选用质量稳定、性能优良的原材料,以降低残余应力的产生。

- 后处理工艺:如退火处理等,可以松弛制品中的残余应力,提高其力学性能和稳定性。

综上所述,残余应力对注塑成型制品的影响是深远的,它不仅影响产品的形状、尺寸和性能,还可能增加生产成本和风险。因此,在注塑成型过程中,应高度重视残余应力的控制和管理,以确保产品质量和生产效率。