在制造业的精密注塑领域,模具加工成型件的质量犹如大厦之基石,关乎着整个产品的性能与可靠性。那么,究竟有哪些因素会对精密注塑模具加工成型件产生影响呢?实际上,注塑模具的加工精度、注塑成型工艺参数、原材料的选择、机器的性能以及产品的包装等环节,都如同精密齿轮般相互咬合,任何一个环节出现疏漏,都可能引发产品质量的大问题。接下来,让我们深入探究这些影响精密注塑模具加工成型件质量的关键因素。

一、注塑成型机的性能:质量与效率的基石

精密注塑模具加工成型件的质量,在很大程度上取决于成型机的精度与灵敏性,这二者宛如大厦的支柱,支撑着整个生产过程。新机器与老机器、油压机与电动机、国产机与进口机,在性能上存在着显著差异。性能较差的机器,就像一辆故障频发的老旧汽车,频繁发出警报、出现故障,需要不断维修,这无疑会给工艺的稳定性带来巨大波动,导致生产出的产品质量参差不齐。

因此,在进行生产时,应根据产品的精度要求合理选择成型机。对于精度要求不高的产品,选择普通品牌的成型机即可满足生产需求,既能保证一定的生产效率,又能控制成本;而对于高精度的塑料件生产,则必须选用性能卓越的机器进行加工。这些高性能机器如同技艺精湛的工匠,能够精准地控制每一个生产环节,确保产品质量稳定可靠,同时提高生产效率,为企业创造更大的价值。

二、原材料的选择:决定内在品质的关键

原材料是精密注塑模具加工成型件的物质基础,其质量直接影响着最终产品的性能。在加工过程中,每种材料都具有独特的物理力学性能和工艺性能,而且添加剂的比例不同也会使材料的特性发生改变。这就好比烹饪一道美食,不同的食材和调料搭配会呈现出截然不同的风味。

因此,在生产加工前,必须对每种材料的成型工艺性能有充分的了解。只有深入了解材料的特性,才能根据产品的设计要求和生产工艺,合理选择原材料,并精准把控加工过程中的各项参数,从而确保精密注塑模具加工成型件的质量符合标准。否则,如果对材料性能一知半解,盲目进行加工,很可能会导致产品出现各种质量问题,如开裂、变形、色泽不均等。

三、精密注塑模具加工:细节决定成败

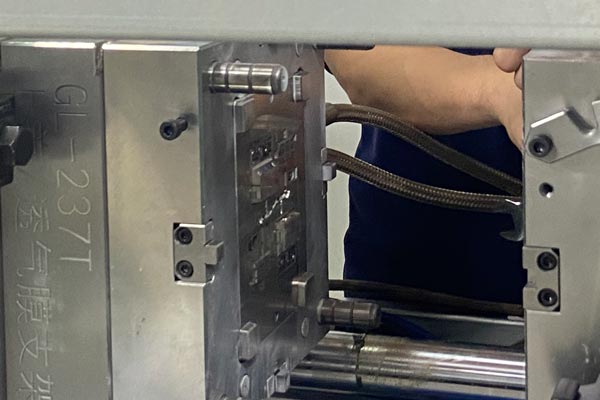

模具是精密注塑模具加工的核心工具,其质量直接关系到成型件的精度和质量。在试模过程中,要像一位严谨的医生为病人诊断病情一样,对模具进行全面细致的检查。不仅要关注模具已经存在的问题,如结构是否合理、制造精度是否达标等,还要预测可能出现的隐患,如钢材的选用是否合适、塑料件的周期时间是否合理等。

一旦发现问题或隐患,应及时拟定维修方案,对模具进行修复和优化。这就像在疾病初期进行治疗,能够避免病情恶化,减少后期生产时修理模具带来的困难和损失。如果忽视模具的问题,等到生产过程中才进行维修,不仅会影响生产进度,还可能导致产品质量不稳定,增加生产成本。

四、注塑成型加工工艺条件:精细调控的艺术

注塑成型的五要素——压力、速度、位置、时间、温度,如同五线谱上的音符,相互配合、相辅相成,共同谱写出高质量产品的乐章。调机过程就是在这五者之间寻找最佳平衡点的过程,只有将它们调整到合适的值,才能生产出合格的产品。这需要操作人员具备丰富的经验和精湛的技艺,如同一位技艺高超的指挥家,能够精准地掌控每一个环节。

然而,塑料件的很多缺陷往往是由于这五个要素设定不合理而导致的。例如,压力过大可能导致产品出现飞边、溢料等问题;速度过快可能使产品内部产生气泡、缩孔等缺陷;温度过高或过低会影响产品的成型质量和性能。因此,在调机过程中,必须细心、耐心地进行调试和优化,确保每一个参数都符合生产要求,从而生产出高质量的精密注塑模具加工成型件。

精密注塑模具加工成型件的质量受到多种因素的综合影响。只有对注塑成型机的性能、原材料的选择、精密注塑模具加工以及注塑成型加工工艺条件等方面进行全面、细致的把控,才能生产出高质量、高性能的精密注塑产品,在激烈的市场竞争中立于不败之地。