在塑料注塑模具加工制造领域,先进的加工机器设备是保障模具质量与生产效率的核心要素。一套高品质的塑料注塑模具,其加工制造涉及多种关键工艺,包括CNC铣削、慢走丝线切割、火花机放电加工、磨削、车削、精准测量以及自动化技术应用等。本文将深入剖析这些加工工艺所运用的先进技术设备与创新技术,一同探寻塑料注塑模具加工工厂所掌握的卓越加工技术。

CNC铣削加工:模具加工发展的核心驱动力

CNC铣削加工在塑料注塑模具加工生产的高速发展中扮演着至关重要的角色,其迅猛发展主要得益于CNC铣削技术的持续革新与改造。

技术演进历程

回顾CNC铣削技术的发展轨迹,从传统普通数控车床起步,逐步发展到三轴加工中心,再到如今广泛应用的五轴高速铣削技术,每一步跨越都为模具加工带来了质的飞跃。传统普通数控车床功能相对单一,加工精度和效率有限,难以满足复杂模具的加工需求。三轴加工中心的出现,实现了在三个坐标轴方向上的联动加工,大大提高了加工的灵活性和精度,能够应对一些较为复杂形状的模具零件加工。而五轴高速铣削技术则代表了当前CNC铣削领域的前沿水平,它通过在三个直线轴的基础上增加两个旋转轴,实现了刀具在空间中的任意姿态调整,使得加工复杂三维型面零件成为可能。

复杂零件加工能力

五轴高速铣削技术凭借其卓越的性能,能够轻松应对各种复杂三维型面零件的加工挑战。无论是具有复杂曲面的模具型腔,还是形状怪异的模具型芯,五轴高速铣削都能以高精度、高效率完成加工任务。其独特的刀具姿态调整功能,使得刀具能够始终以最佳切削角度与工件接触,有效减少了切削力,提高了切削效率,同时降低了刀具磨损,延长了刀具使用寿命。

材料适应性突破

在材料加工方面,CNC铣削技术也取得了重大突破。过去,材料硬度是制约模具加工的一大难题,许多高硬度材料难以通过传统加工方法实现高效、高精度加工。而随着CNC铣削技术的不断进步,如今的五轴高速铣削设备能够轻松应对各种高硬度材料的加工,如硬质合金、模具钢等。通过优化切削参数、采用先进的刀具材料和涂层技术,实现了对高硬度材料的高效切削,为模具制造提供了更广阔的材料选择空间。

关键部位加工应用

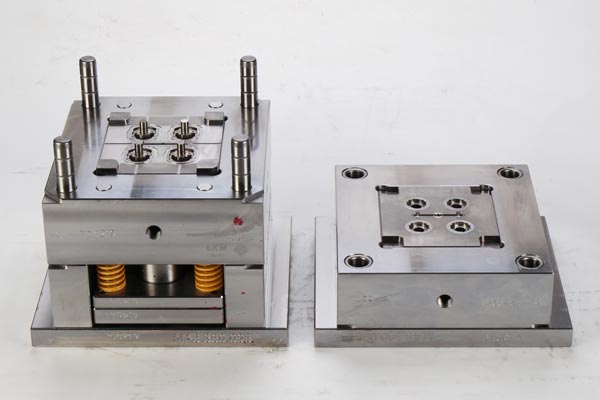

在塑料注塑模具中,CNC铣削加工承担着关键凹模和型面的加工任务。凹模和型面的质量直接影响到塑料制品的成型精度和表面质量,因此对加工精度和表面光洁度要求极高。CNC铣削加工凭借其高精度、高稳定性的特点,能够精确控制模具型腔和型芯的尺寸精度和形状精度,确保模具在注塑过程中能够准确复制塑料制品的形状。同时,通过采用合适的切削工艺和刀具,还能够获得良好的表面光洁度,减少模具表面的粗糙度,降低塑料制品的表面缺陷,提高产品质量。

综上所述,CNC铣削加工技术以其不断革新的技术优势,成为塑料注塑模具加工的核心工艺,为模具制造行业的高质量发展提供了强有力的支撑。