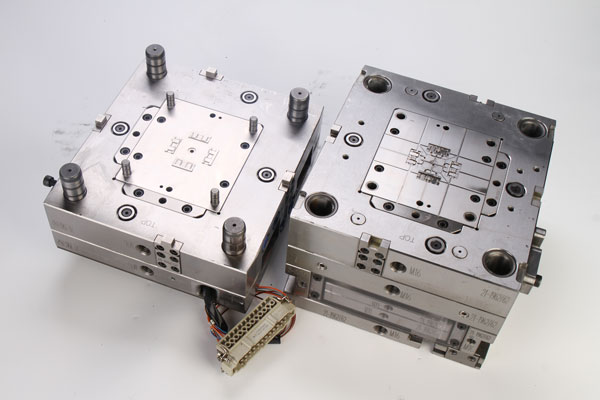

在制造业的精密世界里,模具堪称批量生产零件的“魔法钥匙”。它是一种生产工具,能赋予原材料特定的形状与尺寸,让零件得以精准诞生。不过,设计和制造模具成本高昂,所以模具通常只在批量生产中大显身手。鉴于模具在生产流程中的核心地位,精准制造模具就成了确保产品质量与生产效率的关键一环。接下来,就让我们深入探讨一下多腔模具与合模这两种各有千秋的模具类型。

多腔注塑模具:效率与质量的完美结合

多腔注塑模具就像一位高效的“多面手”,在同一零件上拥有两个或两个以上的型腔。在每个生产周期里,它能同时孕育出两个或更多产品。这种特性使得每批次的交货时间大幅缩短,企业能够更快地完成所需数量的产品交付。

从生产效率的角度来看,多腔模具无疑是一把利器。它显著提高了生产率,为更高批量生产量的实现提供了有力支撑,同时还能产生更高的良率。而且,多腔模具能够更高效地利用循环时间,在保证注射效果的前提下,利用同一模具生产出更多产品。以宜泽模具为例,其多腔模具技术精湛,既能确保客户获得高质量的零件,又能严格保持精密公差,还能巧妙优化循环时间,真正实现了效率与质量的完美融合。

合模:原型模具的“快速先锋”

合模则像是一位充满创意的“设计师”,它在模具中巧妙地切出多个腔体,使得在一个周期内能够形成多个由相同材料构成的不同产品。每个型腔通常负责形成一个不同的部分,由于成型周期短,合模在原型模具制作领域备受青睐。

然而,合模也并非十全十美。在填充过程中,它常常面临不平衡的问题。这是因为各个产品的形状通常各不相同,这就容易导致成型缺陷增多。而且,当多个零件从模具中取出时,后续的产品分离工作变得繁琐起来。由于自动化在分离过程中效果不佳,往往需要投入更多的人力劳动,这在一定程度上增加了生产成本和人力负担。

多腔模具和合模各有优势与不足。企业在选择模具类型时,需要综合考虑生产需求、产品质量要求、成本控制等多方面因素,才能选出最适合自己的“生产利器”。