在注塑成型领域,精确控制机筒温度是保障产品质量、提升生产效益的核心要素。机筒温度能否按照注塑工艺要求稳定在设定范围内,不仅关乎塑胶材料的利用率,更直接影响着最终产品的品质。因此,深入探究如何有效控制机筒温度,对于推动注塑成型技术的优化升级具有重要意义。

复杂工况下的控制难题

注塑生产中,多种因素相互交织,给机筒温度控制带来巨大挑战。不同的塑胶产品,其预塑量、生产周期存在差异,同时环境温度也处于动态变化之中,这些因素使得料桶温度对象的参数各不相同。更为棘手的是,料桶各段温度控制之间存在强耦合现象,实现完全解耦控制困难重重。此外,该对象还具有大滞后特性,常规控制方法在应对时,往往会出现大幅超调和震荡现象,难以实现高精度温度控制。因此,研发自适应的温度控制策略迫在眉睫。

多元温度控制要点

在注塑成型加工过程中,温度控制涵盖料筒、喷嘴和注塑模具三个关键部位。

料筒温度精准把控

料筒温度即料筒表面加热温度,由于料筒壁较厚,热电偶检测点的选择至关重要。不同检测点所反馈的温度曲线差异显著,若检测点选择不当,将导致温度控制失准。为获取稳定的温度曲线,提高温度控制精度,采用双点平行检测方式是理想之选。即在料筒表面与深处同时设置热电偶,通过双点数据综合分析,能够更精准地掌握料筒内部温度变化,为温度控制提供可靠依据。

喷嘴温度精细调节

喷嘴温度对塑料熔体的流动特性起着决定性作用,直接影响制品质量。当塑料熔体通过喷嘴时,若温度控制不当,可能导致熔体流动性不佳,进而引发制品表面缺陷、尺寸偏差等问题。因此,喷嘴温度的控制精度要求极高,需采用高精度的温度传感器和先进的控制算法,确保喷嘴温度始终稳定在最佳范围内。

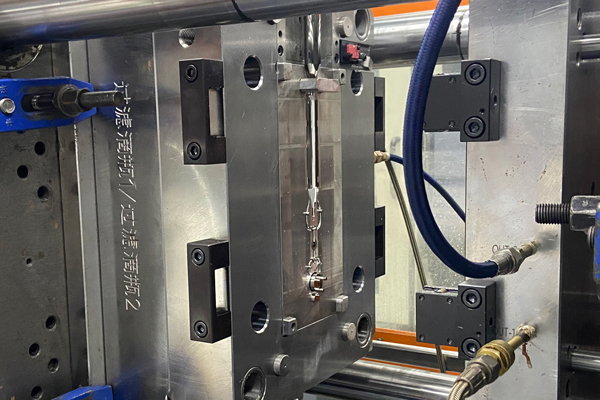

模具温度科学调控

注塑模具温度是指与制品接触的模腔表面温度,它对充模、冷却和保压过程具有显著影响。适宜的模具温度有助于塑料熔体顺利充模,减少制品内部应力,提高制品的尺寸稳定性和表面质量。在冷却阶段,合理的模具温度可加快制品冷却速度,缩短生产周期;在保压阶段,稳定的模具温度能保证制品密度均匀,避免出现缩孔、凹陷等缺陷。因此,科学调控模具温度是注塑成型过程中不可或缺的环节。