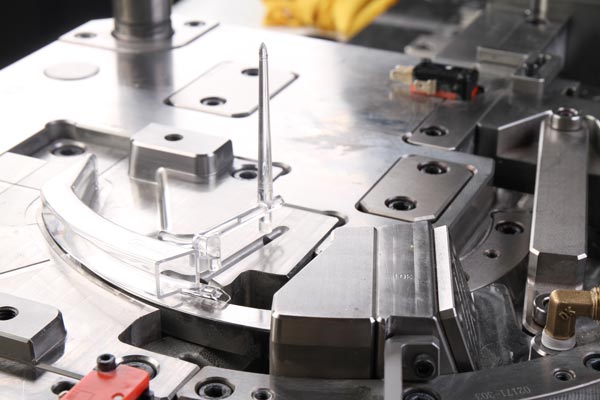

在精密注塑模具加工领域,模具结构的设计与优化至关重要,它直接关乎到模具的加工效率、成型质量以及使用寿命。而影响精密注塑模具加工结构的因素众多且复杂,以下将对其进行详细阐述。

型腔布置:精准规划,平衡多面需求

注塑模具型腔的布置并非随意为之,而是需要综合考量多方面因素。塑料零件的几何特征是首要考量点,不同形状的零件对型腔的布局有着独特要求。例如,对于形状规则且对称的零件,可采用较为规整的型腔排列方式;而对于形状复杂、不规则的零件,则需精心设计型腔位置,以确保塑料能够均匀填充。尺寸精度要求也起着关键作用,高精度零件往往需要更精确的型腔定位和更稳定的加工环境,因此型腔布置要尽可能减少因布局不合理而产生的误差。批量大小同样不容忽视,大规模生产时,为了提高生产效率,可能会采用多型腔模具,此时就需要合理规划型腔数量和排列方式,以充分利用模具空间和注塑机的工作能力。此外,模具制造难度和成本也是重要因素,过于复杂的型腔布置可能会增加模具制造的难度和成本,因此需要在满足生产需求的前提下,尽量简化型腔结构,实现经济高效的加工。

分型面确定:关键定位,保障多重性能

分型面的位置选择是注塑模具设计中的关键环节,它对模具的加工、排气、脱模成型操作以及塑料零件的表面质量都有着深远影响。从加工角度来看,合理的分型面应便于模具的加工制造,减少加工工序和难度,提高加工精度。在排气方面,分型面可以作为排气的主要通道之一,其位置和结构设计要能够及时、有效地排出模具型腔内的气体,避免因气体残留而导致零件产生气泡、烧焦等缺陷。对于脱模成型操作,分型面的选择要确保零件能够顺利脱模,不会因分型面设计不合理而卡在模具内。同时,分型面的位置还会直接影响塑料零件的表面质量,应尽量避免在零件的外观表面留下分型线痕迹,以保证零件的美观度。

系统规划:浇注与排气,协同保障成型

浇注系统和排气系统的设计是精密注塑模具加工结构中的重要组成部分。浇注系统包括主流道、分流流道和浇口,其形状、位置和尺寸的确定需要综合考虑塑料的流动特性、零件的形状和尺寸以及生产效率等因素。合理的浇注系统设计能够确保塑料在型腔内均匀流动,避免产生填充不足、熔接痕等缺陷。例如,对于大型零件,可能需要采用多浇口设计,以缩短塑料的流动距离,提高填充效果。排气系统则主要负责排出模具型腔内的气体,其排气方法、排气口的位置和大小需要根据模具的结构和塑料的填充情况来合理选择。如果排气不畅,会导致零件内部产生气泡,影响零件的力学性能和外观质量。

脱模与抽芯:巧妙设计,实现顺利脱模

顶杆、顶针、推板、联合引射器等脱模机构的选择以及下切处理方法和抽芯方法的确定,是确保零件顺利脱模的关键。不同的零件形状和结构需要采用不同的脱模方式,例如,对于形状简单、脱模力较小的零件,可以采用顶杆或顶针脱模;而对于形状复杂、有侧凹或侧孔的零件,则需要采用抽芯机构来实现脱模。下切处理方法的选择也要根据零件的具体情况而定,合理的下切处理能够避免零件在脱模过程中受到损坏。同时,抽芯方法的确定要考虑到抽芯的稳定性、可靠性和效率,确保抽芯过程顺利进行,不影响零件的质量和生产效率。

温控系统:精准调控,优化成型环境

冷却方式和加热方法的选择以及加热冷却槽的形状和位置、加热元件的安装位置的确定,对于控制模具的温度分布、优化成型环境至关重要。冷却系统的设计要能够快速、均匀地冷却模具,使零件在成型后能够迅速固化,提高生产效率。同时,冷却槽的形状和位置要合理布局,避免产生冷却不均匀的情况,导致零件产生收缩不均、翘曲变形等缺陷。加热方法的选择则要根据塑料的特性和成型工艺要求来确定,对于一些需要加热才能成型的塑料,如热固性塑料,需要采用合适的加热方式来保证塑料的流动性和成型质量。加热元件的安装位置要能够确保模具受热均匀,避免局部过热或过冷。

零件设计:依据标准,确保结构合理

根据注塑模具材料、强度计算或经验数据来确定模具零件的厚度和形状、形状结构以及所有连接、定位的位置,是保证模具结构合理性和可靠性的重要步骤。模具材料的选择要考虑到其强度、硬度、耐磨性、耐腐蚀性等性能指标,以满足模具在长期使用过程中的要求。强度计算可以根据模具的受力情况和工作环境来进行,通过计算确定模具零件的合理厚度和形状,以确保模具在工作过程中不会发生变形或损坏。经验数据则是在长期的模具设计和制造过程中积累起来的宝贵财富,可以参考经验数据来优化模具零件的设计,提高设计效率和质量。同时,连接和定位位置的确定要准确无误,确保模具各零件之间能够紧密配合,保证模具的装配精度和运行稳定性。

结构形式:主次分明,构建稳固框架

主模塑件和结构件的结构形式的确定是模具整体结构设计的基础。主模塑件是成型零件的主要部分,其结构形式要根据零件的形状和尺寸要求来设计,确保能够准确成型出符合要求的零件。结构件则起到支撑、连接和定位等作用,其结构形式要能够保证模具的整体强度和稳定性。主模塑件和结构件之间要相互配合,形成一个稳固的框架结构,为模具的正常运行提供保障。

强度计算:科学核算,保障工作尺寸

考虑注塑模具各部分的强度并计算模具零件的工作尺寸,是确保模具在使用过程中能够承受各种载荷、保证零件质量的重要环节。模具在工作过程中会受到注塑压力、开模力、脱模力等多种载荷的作用,因此需要对模具各部分进行强度计算,以确定其是否能够满足工作要求。通过强度计算,可以合理确定模具零件的尺寸和形状,避免因强度不足而导致模具损坏或零件质量下降。同时,工作尺寸的计算还要考虑到模具的制造误差和塑料的收缩率等因素,确保零件的尺寸精度符合设计要求。

综上所述,影响精密注塑模具加工结构的因素涉及型腔布置、分型面确定、系统规划、脱模与抽芯、温控系统、零件设计、结构形式以及强度计算等多个方面。只有综合考虑这些因素,进行科学合理的设计和优化,才能制造出高质量、高效率的精密注塑模具,满足现代工业生产的需求。