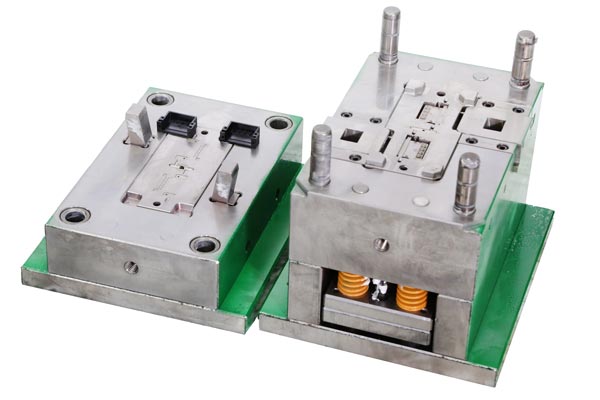

在精密注塑模具加工设计领域,每一个细节都关乎着最终产品的质量与性能。其中,模具浇口和流道的设计堪称关键环节,若想打造出近乎完美的精密注塑模具,这两个部分的设计绝不容小觑。接下来,本文将详细介绍模具浇口及流道的设计标准,为业内人士提供有益参考。

浇口设计的多样选择

平水口:斜度设计助力脱落

平水口,即位于主分模面上的浇口。依据浇口形状的不同,可细分为扇形浇口、矩形浇口和平缝式浇口等多种类型。为便于水口从制品上顺利脱落,在设计平浇口时,可赋予其一定的斜度。这一巧妙设计,能有效减少制品脱模时的阻力,避免因水口残留而影响制品外观与质量。

潜水口:自动化生产之选,材质适配需谨慎

潜水口是较为常用的浇口类型。在精密注塑模具开模过程中,水口会被强制脱离,这一特性极大地便利了生产自动化的实现,有助于提高生产效率、降低人工成本。然而,需要注意的是,对于脆性塑料而言,潜水口并非理想之选。因为强制脱离过程中产生的应力,可能导致脆性塑料制品出现开裂等缺陷,影响产品合格率。

点浇口:垂直进料,分型取料有讲究

点浇口的进料方式独具特色,是从制品的顶面垂直进入。在脱模时,制品与水口料需从不同的分型面取出。这种设计在一定程度上增加了模具结构的复杂性,但也有其独特优势。不过,同样鉴于其进料与脱模特点,脆性塑料不适合采用点浇口。否则,在垂直进料及分型取料过程中,脆性塑料制品容易因受力不均而损坏。

浇口位置选择:遵循关键原则

选择精密注塑模具浇口位置时,需遵循一系列重要原则。首要原则是确保精密注塑模具加工成型时的完整性,使塑料熔体能够均匀、充分地填充模具型腔,避免出现缺料等缺陷。其次,要便于排气,防止模具型腔内因气体无法排出而产生气泡、烧焦等问题,影响制品质量。此外,还应尽量减少熔接痕的产生。熔接痕是塑料熔体在型腔内汇合时形成的线状痕迹,会降低制品的力学性能和外观质量。因此,合理选择浇口位置,对于提升精密注塑模具加工质量至关重要。

流道设计:形状尺寸按需而定

在精密注塑模具加工设计时,除了精心设计浇口,流道的设计也不容忽视。对于流道的形状和尺寸,可根据实际需求设计成梯形、圆形、矩形或半圆形等多种形式。这些不同形状的流道各有特点与适用范围。例如,梯形流道在塑料熔体流动过程中,能够提供较为稳定的流动状态,减少压力损失;圆形流道则具有较好的对称性,有利于塑料熔体的均匀流动;矩形流道结构简单,易于加工制造;半圆形流道在一定程度上结合了圆形与矩形流道的优点。大家可根据具体产品的要求、模具结构特点以及生产效率等因素,综合考量后选择合适的流道形状和尺寸。

总之,在精密注塑模具加工设计中,充分重视浇口与流道的设计,并严格按照上述方法进行精心规划,将为打造高品质的精密注塑模具奠定坚实基础,助力企业在激烈的市场竞争中脱颖而出。