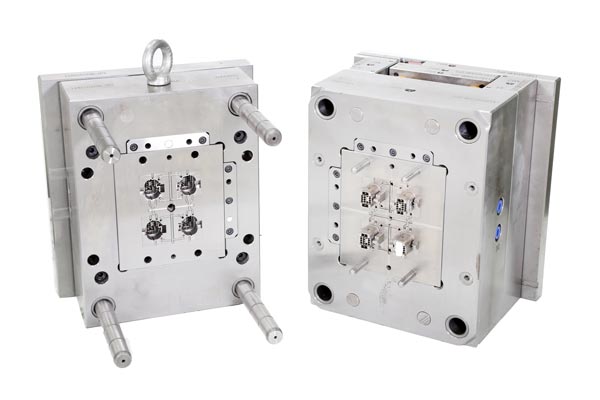

精密注塑模具加工成型工艺,作为现代制造业中一项关键技术,在复杂构件的大批量生产领域发挥着不可替代的作用。该工艺通过在一定温度条件下,借助注塑机螺杆的充分搅拌,使塑胶材料彻底熔化,随后利用高压将熔融状态的材料精准注入精密注塑模具的型腔之中,最终经冷却成型为所需的塑料制件。然而,在实际生产过程中,精密注塑模具加工成型时出现漏料问题,不仅会影响产品质量,还会降低生产效率,增加生产成本。那么,当遇到这一问题时,究竟该如何处理呢?

热嘴与分离板密封处:操作规范是关键

精密注塑模具加工成型漏料现象,常见于热嘴和分离板间的密封部位。值得注意的是,这一状况的出现,通常并非源于控制系统设计存在缺陷,而是由于未严格按照成型工艺的主要参数进行操作。依据一般热流道的设计标准,热咀处特意设置了一个钢性边缘,其目的在于确保热嘴部件的高度小于热流道板上的实际槽深。在实际生产中,若操作人员未能准确把控这一参数,就极有可能破坏密封性,进而引发漏料问题。因此,严格遵循成型工艺参数,是避免此处漏料的首要前提。

设备层面:排查与调整双管齐下

除了操作因素外,设备方面的问题也可能导致漏料现象的发生。其中,锁模力不足是较为常见的原因之一。当锁模力无法满足成型要求时,模具在注射过程中会出现微小间隙,使得熔融材料趁机泄漏。针对这一问题,最直接的解决方案就是提升锁模力,确保模具在注射过程中始终保持紧密闭合状态。此外,注射速率过快也可能引发漏料。过快的注射速率会使熔融材料在模具型腔内产生较大的冲击力,若此时硫化橡胶模塑胶粒的流动性不佳,就容易导致材料溢出。因此,合理调整注射速率,使其与材料的流动性相匹配,也是解决漏料问题的重要环节。

操作环节:细节把控不容忽视

在实际操作过程中,一些看似微不足道的细节,也可能成为导致漏料的“罪魁祸首”。例如,脱模后若未及时清除毛边,这些毛边可能会在后续生产过程中阻碍模具的正常闭合,从而引发漏料。另外,排出气孔阻塞也是一个不容忽视的问题。在注塑过程中,模具型腔内的空气需要通过排出气孔排出,若气孔被堵塞,空气无法顺利排出,就会在模具内形成高压,导致熔融材料泄漏。因此,操作人员在日常生产中,应养成定期检查并清理模具毛边和排出气孔的良好习惯,确保模具始终处于良好的运行状态。

模具设计:优化改进势在必行

模具设计方面的问题,同样可能引发漏料现象。精密注塑模具的流道设计是否科学合理,直接关系到熔融材料在模具内的流动状态。若流道设计不合理,如流道过窄、弯曲过多等,都会增加熔融材料的流动阻力,导致材料在流动过程中出现滞留或回流现象,进而引发漏料。此外,凹模没有排气孔也是导致漏料的一个常见原因。在注塑过程中,模具型腔内的空气若无法及时排出,就会在模具内形成高压,迫使熔融材料从模具缝隙中泄漏。因此,在模具设计阶段,应充分考虑流道的科学性和凹模的排气需求,合理设计流道结构和排气孔位置,从源头上减少漏料问题的发生。

精密注塑模具加工成型漏料问题,涉及操作、设备、操作细节以及模具设计等多个方面。只有全面、系统地分析问题产生的原因,并采取针对性的处理措施,才能有效解决漏料问题,提高产品质量和生产效率,为企业的持续发展奠定坚实基础。