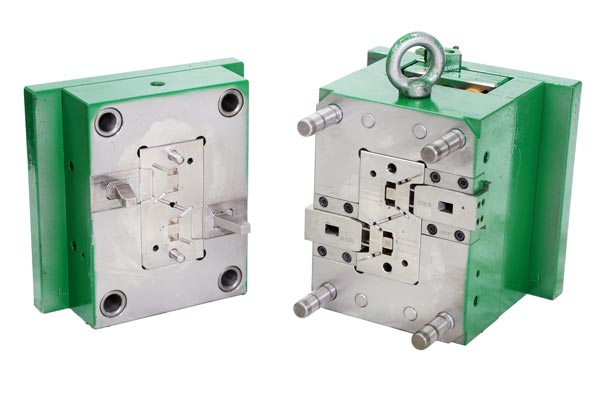

在精密注塑模具加工领域,每一个零部件都犹如精密仪器中的齿轮,环环相扣,共同确保着模具的高效运行与制品的优质产出。其中,弹簧看似普通,实则在模具加工制造过程中扮演着不可或缺的角色,发挥着多方面至关重要的作用。具体而言,弹簧的作用主要体现在以下几个方面:

一、助力推杆固定板自动复位

在精密注塑模具中,推杆固定板的复位功能至关重要,而弹簧在这一过程中发挥着核心作用。它通常被安装在复位杆的旁边,当模具完成制品推出动作后,弹簧凭借自身弹性力,迅速且精准地将推杆拉回原位。这一复位动作不仅使模具恢复到初始的闭合状态,更为重要的是,它确保了型腔的完整性和准确性,为下一次的注塑成型做好充分准备,保障了制品质量的稳定性和一致性。例如,在一些高精度的电子产品外壳注塑模具中,若推杆无法及时准确复位,型腔的尺寸和形状就会发生偏差,导致生产出的外壳出现尺寸不合格、表面瑕疵等问题,严重影响产品的性能和外观。

二、实现滑块精准定位

在侧向抽芯的精密注塑模具结构中,滑块的定位是一个关键环节,而弹簧与挡块的配合使用,为滑块提供了可靠的定位保障。当模具进行侧向抽芯动作时,滑块需要在特定的位置准确停止,以确保抽芯的顺利进行和制品结构的完整性。弹簧通过其弹性力,将滑块紧紧地压靠在挡块上,使滑块在运动过程中始终保持稳定的位置,不会出现晃动或偏移。这种精准的定位功能,对于生产具有复杂侧孔或侧凹结构的制品尤为重要。以汽车零部件中的一些塑料连接件为例,其侧向结构要求极高的精度,如果滑块定位不准确,就会导致连接件的侧孔位置偏差,影响其与其他部件的装配精度,甚至可能引发安全隐患。

三、提供活动零件辅助动力

在精密注塑模具中,活动板、流道推板等活动零件的运动需要一定的动力支持,而弹簧则为这些零件提供了可靠的辅助动力。在模具的开合模过程中,活动板和流道推板需要按照预定的顺序和速度进行运动,以完成制品的脱模和流道的清理等操作。弹簧通过其弹性变形,储存和释放能量,为这些活动零件提供了持续而稳定的动力,使它们能够顺利完成各自的动作。例如,在一些大型注塑模具中,活动板的重量较大,仅依靠模具的开合模动力难以实现其平稳运动,而弹簧的辅助作用则可以有效解决这一问题,确保活动板的运动准确无误,提高模具的生产效率和制品质量。

四、多弹簧组合设计保障模具稳定运行

值得注意的是,精密注塑模具弹簧在缺乏冲击力的情况下,容易出现疲劳失效的问题。一旦弹簧失效,其缓冲和减震作用将荡然无存,这极有可能导致模具在加工过程中部分配件发生损毁,严重影响模具的正常使用和制品质量。为了避免这种情况的发生,采用多弹簧配套组合设计成为了一种有效的解决方案。通过合理配置多个弹簧,将载荷均匀分布,不仅可以提高弹簧的整体承载能力,延长其使用寿命,还能增强模具的稳定性和可靠性。例如,在一些高负荷、高频率使用的注塑模具中,采用多弹簧组合设计后,模具的故障率明显降低,生产效率得到了显著提升。

综上所述,弹簧在精密注塑模具加工中扮演着举足轻重的角色。从推杆固定板的复位到滑块的定位,从活动零件的动力支持到模具的稳定运行保障,弹簧都发挥着不可或缺的作用。因此,在精密注塑模具的设计和制造过程中,必须充分重视弹簧的选型、安装和维护,以确保模具的高效运行和制品的优质产出。