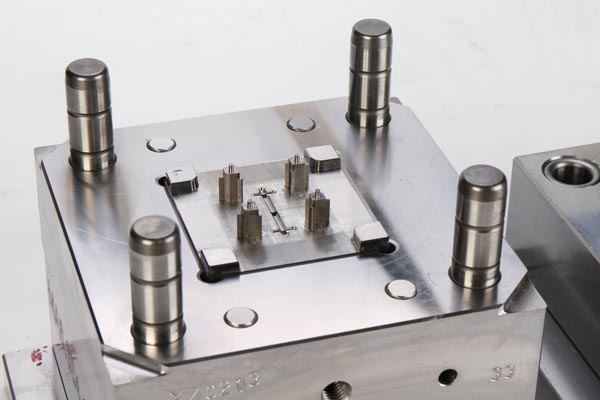

精密注塑模具精准地塑造着塑胶产品的形态、规格,更在很大程度上决定了产品外观的精致度与美观度。通常情况下,精密注塑模具以钢材作为主要制作材料,由动模与定模巧妙组合而成。然而,因其自身具有易磨损的特性,在加工过程中对模具的维护工作就显得尤为关键,以下将从多个重要方面展开详细阐述。

防锈守护:杜绝水分侵蚀

在精密注塑模具的加工过程中,防止生锈是维护工作的首要任务。模具运水系统一旦出现漏水情况,或是冷凝水积聚,都极易引发模具生锈。生锈不仅会损害模具表面的光洁度,影响产品外观质量,长期积累还可能对模具的内部结构造成破坏,进而影响模具的精度和使用寿命。因此,必须定期检查模具运水系统,确保其密封性良好,及时清理冷凝水,为模具打造一个干燥、无锈的加工环境。

防撞保障:避免意外损伤

模具防撞同样不容忽视。在模具使用过程中,顶针断裂、未退回到位等意外状况时有发生,这些看似微小的问题却极有可能引发严重的模具撞坏事故。一旦模具遭受撞击,其精度和结构完整性将受到严重影响,修复难度大且成本高昂。为有效预防此类情况,操作人员应严格按照规范操作模具,定期对顶针等关键部件进行检查和维护,确保其运行正常,为模具的安全使用筑牢防线。

毛刺清理:提升模具品质

模具在加工过程中,因水口钳碰撞、刀具碰撞等原因,容易产生毛刺。这些毛刺不仅会影响模具的配合精度,导致产品出现瑕疵,还可能在后续生产过程中划伤模具表面,进一步加剧模具的磨损。因此,及时去除模具毛刺是维护模具品质的重要环节。可以采用专业的去毛刺工具,如砂纸、锉刀等,对模具表面进行细致打磨,确保模具表面光滑平整,为生产出高质量的塑胶产品奠定基础。

压伤预防:消除残留隐患

在模具使用完毕后,若残留有产品未及时取出就进行锁模操作,模具极易受到压伤。模具压伤会导致模具表面出现凹痕、变形等问题,严重影响模具的精度和使用性能。为避免这种情况的发生,操作人员在每次锁模前,务必仔细检查模具内部,确保无产品残留。同时,建立严格的生产操作规范和检查制度,加强对操作人员的培训和管理,从源头上消除模具压伤的隐患。

精密注塑模具加工中的维修成本往往较高,一旦模具出现损坏,不仅会耽误生产进度,还会给公司带来巨大的经济损失。因此,我们必须高度重视上述造成精密注塑模具损伤的各个要点,通过科学合理的维护措施,延长模具的使用寿命,降低维修成本,为公司的稳定发展提供有力保障。