开发新塑料模具是一个系统且严谨的过程,需遵循特定的步骤顺序以确保模具质量与产品性能。以下将详细阐述这一程序,它既可作为设计和制作新塑料模具的标准操作流程,也能作为检查清单,防止在项目推进中遗漏关键环节。

一、前期规划

在项目启动之初,全面的规划至关重要。需深入考量产品的目标用户群体,以及产品将被使用的具体环境。例如,若产品是户外使用的塑料制品,就要考虑其耐候性、抗紫外线能力等;若是儿童玩具,则要关注安全性、易清洁性等。同时,广泛研究适合的材料和成型方法,为后续工作奠定坚实基础。

二、材料与成型方法研究

对现有类似产品进行细致调研,从中获取宝贵信息。重点关注人体工程学方面的数据,如产品的操作范围、所需推力大小、使用频率等。这些信息有助于精准选择材料和成型方法,确保产品既符合人体使用习惯,又能满足性能要求。例如,对于频繁使用的工具手柄,需选择耐磨、舒适且具有一定弹性的材料。

三、产品规格确定

此阶段要尽可能明确可使用的材料和工艺。通过综合评估材料成本、加工难度、生产效率等因素,筛选出最合适的方案。同时,对塑料模具制造费用进行详细估算,并确认其处于预算范围内,避免后期出现资金短缺问题。

四、设计阶段

- 初步绘图:发挥创意,绘制产品可能的各种形状,详细标注草图中的细节,如接头设计、固定截面的方法以及可能的组装方式等。这一步为后续设计提供丰富的灵感和方向。

- 方案筛选:从多个初步设计方案中,综合考量性能、成本、生产难度等因素,确定最合适的设计方案。

- 总体布局:绘制总体布置图,明确产品各部分的相对位置和尺寸关系,确保整体结构的合理性和协调性。

- 模型制作:根据选定的设计方案,制作产品模型。模型可以是实物模型或数字模型,通过直观展示帮助发现设计中的问题。

- 测试修改:对模型进行全面测试,检查其功能、外观、强度等方面是否符合要求。根据测试结果,对模型进行针对性修改和优化。

- 图纸绘制:制作塑料模具和模具的详细图纸,为后续制造加工提供精确的指导。

五、制造加工

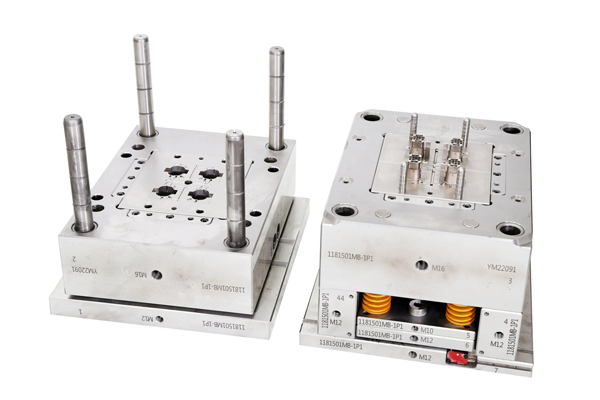

- 模具制作:依据详细图纸,运用先进的加工设备和技术,精心制作塑料模具。确保模具的尺寸精度、表面质量和结构合理性。

- 成型装配:使用制作好的模具进行成型加工,将塑料原料转化为产品零部件。然后对成型后的组件进行修整,去除毛刺、飞边等缺陷,并进行精确装配。

- 产品组装:将各个零部件按照设计要求组装成完整的产品,确保组装过程准确无误,产品性能稳定可靠。

六、测试评估

将组装好的产品在建议的工作环境中进行全面测试,模拟实际使用场景,检查产品在不同条件下的性能表现。例如,测试产品的耐久性、稳定性、密封性等,确保产品能够满足用户需求和预期使用效果。

七、优化改进

根据测试评估结果,对产品进行深入分析,找出需要改进的区域。制作详细的图纸,清晰显示改进之处,并从设计阶段开始重新审视和优化整个流程,重复所有必要的步骤,直至产品达到理想的质量标准。

开发新塑料模具是一个不断迭代和优化的过程,每个环节都紧密相连、相互影响。只有严格按照上述程序进行操作,才能确保开发出高质量的塑料模具和满足市场需求的产品。