金属粉末注射成型(Metal Injection Molding,简称MIM)是一种将金属粉末与粘结剂混合后,通过注射成型机注射成各种形状零件生坯,再经脱脂和烧结获得最终金属零件的先进制造技术。MIM模具设计加工的质量直接影响到最终产品的精度、性能和生产效率。以下是MIM模具设计加工过程中需要注意的几个关键方面。

一、模具材料选择

MIM模具材料的选择至关重要,因为模具需要承受金属粉末与粘结剂混合物(喂料)的高压注射和高温烧结过程。喂料中的金属粉末具有高磨蚀性,因此模具材料必须具备高硬度、高耐磨性和良好的热传导性。常用的模具材料包括工具钢、硬质合金等。对于高精度、长寿命的模具,还可以考虑采用经过特殊表面处理的模具钢,如表面淬火或渗氮处理,以提高模具的耐磨性和抗腐蚀性。

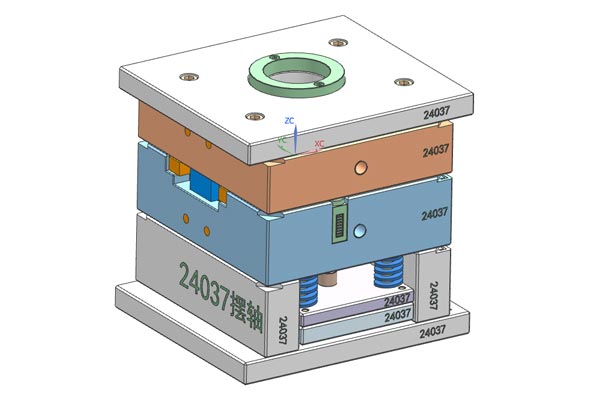

二、模具结构设计

1. 成型零件设计

- 收缩率考虑:MIM制件在注射成型和烧结脱脂后都会发生收缩,且收缩率通常较大(一般在15%~22%)。因此,在模具设计时,必须充分考虑这一因素,通过精确计算烧结收缩率来优化模具尺寸,确保最终产品的尺寸精度。

- 脱模斜度:由于MIM制件的塑性和刚性较差,脱模时容易损坏表面,因此模具设计时应适当增加脱模斜度,一般取1°~3°,以便产品顺利脱模。

- 型腔粗糙度:MIM模具的型腔粗糙度要求较高,一般取Ra0.4,以保证产品表面的光洁度。

2. 浇注系统设计

- 浇口位置与尺寸:浇口的位置和尺寸直接影响喂料的充填行为和产品成型质量。合理的浇口设计可以减少成型缺陷,如气孔、缩孔和融合线等。通常建议采用圆形截面的流道,以减少压力损失,并尽量缩短流道长度,减少喂料在流道中的停留时间。

- 流道平衡:对于多腔模具,流道设计必须平衡,以确保每个型腔都能均匀充填。这可以通过调整流道截面积和长度来实现。

3. 冷却系统设计

- 冷却效率:冷却系统的作用是及时带走模具在成型过程中产生的热量,避免模具过热损坏,同时提高生产效率。高效的冷却系统应确保模具各部位温度均匀,避免局部过热或过冷导致的变形。

- 随形冷却技术:采用随形冷却技术,通过3D打印制造具有复杂内部冷却通道的模具,可以显著提高冷却效率,缩短成型周期。

4. 脱模系统设计

- 顶出机构:MIM制件的顶出机构设计必须充分和平衡,以避免产品脱模时发生变形或损坏。顶针的位置和数量应根据产品的形状和尺寸进行合理布局。

- 脱模温度与速度:脱模温度和速度的控制也很重要,过高的脱模温度或过快的脱模速度都可能导致产品变形或损坏。

三、模具加工精度

模具的加工精度直接影响到产品的尺寸精度和表面质量。因此,在模具加工过程中,应采用高精度的加工设备和工艺,确保模具的尺寸公差和表面粗糙度符合设计要求。同时,还应定期对模具进行检测和维护,及时发现并修复加工过程中产生的缺陷。

四、工艺参数控制

MIM工艺涉及多个关键步骤,包括注射成型、脱脂和烧结等。每个步骤的工艺参数都需要精确控制,以确保生产过程的稳定性和产品的一致性。

- 注射成型参数:注射压力、注射速度、模具温度和保压时间等参数应根据喂料的流动性和产品的形状复杂性进行优化。过高的注射压力或速度可能导致产品内部应力过大,而过低的参数则可能导致充填不足。

- 脱脂与烧结参数:脱脂和烧结工艺参数包括温度、时间和气氛等。这些参数应根据材料的特性进行优化,以确保产品的致密度、尺寸精度和机械性能。例如,脱脂温度过低或时间不足可能导致脱脂不完全,影响后续烧结质量;而烧结温度过高或时间过长则可能导致产品变形或晶粒粗大。

五、模具维护与管理

模具的维护与管理是确保MIM生产稳定性的重要环节。应建立完善的模具维护计划,定期对模具进行清洁、润滑和检查,及时发现并修复模具的磨损和损坏。同时,还应建立模具使用档案,记录模具的注射次数、维护历史和故障情况等信息,以便预测模具寿命和安排维护时间。