在现代制造业中,金属注塑(MIM)与CNC加工是两种关键技术,它们在工艺原理、应用领域及成本效益等方面存在显著差异,同时也具备一些共性。

工艺原理对比

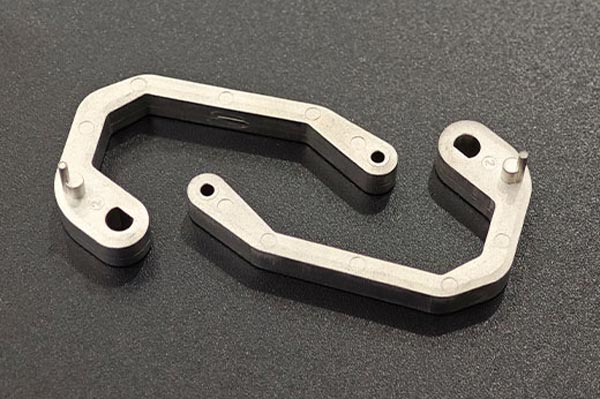

金属注塑融合了塑料注塑与粉末冶金技术。其核心在于将金属粉末与粘结剂混合造粒后,通过注塑机批量生产出生坯,再经脱脂和烧结等后处理工序,最终获得高精度金属零件。这一工艺实现了复杂形状零件的近净成型,减少了后续加工量。

CNC加工则是一种减材制造技术,通过计算机程序控制机床刀具,对金属或塑料板材进行精确切削、雕刻等操作,以获得所需形状的零件。它依赖于高精度的机床和刀具,能够实现微米级的加工精度。

应用领域差异

金属注塑因其能够制造复杂形状、高精度且成本效益显著的金属零件,在消费电子、汽车工业、医疗器械等领域得到广泛应用。例如,智能手表的表壳、汽车变速器中的同步器齿环等,均采用MIM工艺制造。

CNC加工则更侧重于高精度、高要求的零部件制造,如航空航天领域的发动机叶片、医疗设备中的精密元件等。其优势在于能够处理高硬度和复杂形状的材料,同时保持加工精度和表面质量。

成本效益与生产规模

金属注塑在大批量生产时具有显著的成本优势,其模具寿命长,多腔模具可大幅提高生产效率,降低单件成本。然而,模具制造的前期投资较高,且设计变更难度较大。

CNC加工则在小批量生产或定制化制造中更具灵活性,无需制作复杂模具,设计变更成本低。但单件加工成本较高,生产效率相对较低。

共性分析

两者均能实现高精度加工,且对材料选择有一定灵活性。随着技术进步,它们在自动化程度、生产效率及质量控制方面均不断提升,共同推动着制造业向智能化、高效化方向发展。