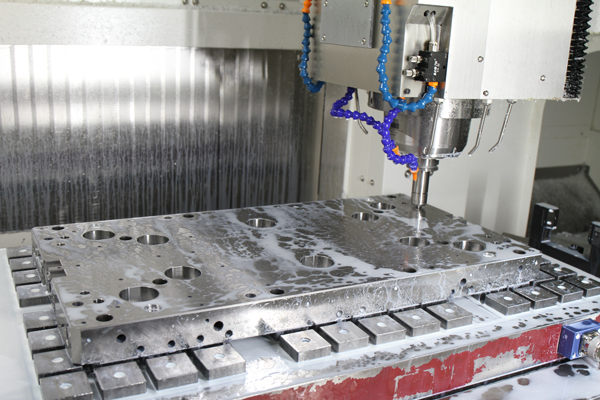

在模具数控加工领域,切削速度至关重要,它关乎通过旋转铣刀去除材料的量,对成型零件形状的塑造起着决定性作用。然而,在实际加工过程中,诸多因素会直接或间接地对模具数控加工刀具的加工速度产生影响。以下将从多个方面展开详细阐述。

材料性质是基础影响因素

需要加工的材料性质是影响切削速度的关键因素之一。通常情况下,材料的软硬程度与加工速度密切相关。一般来说,待加工材料越软,机器能够设定的速度就越高。这是因为较软的材料在切削过程中,刀具所受到的阻力相对较小,刀具能够更顺畅地切入材料,从而实现更快的切削速度。例如,加工铝合金这类较软的材料时,切削速度可以相对较高;而加工硬度较高的不锈钢时,切削速度则需适当降低,以避免刀具过度磨损或损坏。

刀具选择决定加工效能

刀具的选择在模具数控加工中占据着举足轻重的地位。不同类型的刀具在材质和性能上存在显著差异,进而影响切削速度。有些刀具采用较为基础的硬质钢(HSS)制成,其硬度和耐用性相对有限;而另一些刀具则使用碳化钨(碳化钨或固体碳化物)制造,具有更高的硬度和耐磨性。此外,还有部分刀具经过特殊涂层处理,大大提高了刀具的硬度和耐用性,甚至可以通过优化冷却条件来加工非常坚硬的材料,如钢。选择合适的刀具能够充分发挥其性能优势,提高切削速度和加工质量。

加工类型影响速度设定

加工类型也是影响切削速度的重要因素。不同的加工活动,如粗加工、精加工、车削、螺纹加工等,对切削速度的要求各不相同。粗加工时,主要目的是快速去除大量材料,此时可以适当提高切削速度,以提高加工效率;而精加工则更注重零件的表面质量和尺寸精度,切削速度通常会相对较低,以确保加工的稳定性和准确性。车削和螺纹加工等特定加工方式,也需要根据具体的工艺要求来调整切削速度。

孔深与材料用量关联

孔深与材料用量之间存在着一定的关系,并且会对切削速度产生影响。一般来说,材料用量越大,意味着需要去除的材料越多,在刀具和机器性能允许的情况下,可以适当提高切削速度,以缩短加工时间。但需要注意的是,孔深过深时,刀具在切削过程中受到的阻力和振动会增大,可能会影响加工质量和刀具寿命,此时需要综合考虑切削速度和其他加工参数。

工件形状与夹紧力影响刚性

工件及其附件的形状以及刀具的夹紧力对切削速度也有着不可忽视的影响。刀具安装的刚性以及工件的紧密性(考虑变形原因的形状)会直接影响切削过程中的稳定性和振动情况。如果刀具安装不够牢固,或者工件在加工过程中容易发生变形,那么切削速度就需要适当降低,以避免因振动过大而导致加工质量下降或刀具损坏。因此,在加工前,需要确保刀具安装正确、夹紧力合适,并对工件进行合理的装夹和固定。

润滑剂助力提升速度

润滑剂在模具数控加工中起着至关重要的作用,充分的润滑能够显著提高切削速度。在切削过程中,刀具与材料之间会产生大量的热量和摩擦力,这不仅会加速刀具的磨损,还会影响加工质量和切削速度。而润滑剂能够在刀具与材料之间形成一层润滑膜,减少摩擦力和热量的产生,降低刀具的磨损,从而提高切削速度和加工效率。同时,良好的润滑还能够改善加工表面的质量,减少毛刺和划痕的产生。

机器类型决定承受能力

不同类型的机器在性能和结构上存在差异,这也决定了它们能够承受的切削速度不同。与较轻的机器相比,坚固的机器通常具有更强的刚性和稳定性,能够承受更高的切削速度和切削力。这是因为坚固的机器在设计和制造过程中,采用了更优质的材料和更合理的结构,能够更好地抵抗切削过程中的振动和变形,从而保证加工的稳定性和精度。因此,在选择加工机器时,需要根据具体的加工要求和材料特性,选择合适的机器类型,以充分发挥其性能优势。

模具数控加工中的切削速度受到多种因素的综合影响。在实际加工过程中,需要综合考虑这些因素,合理调整切削参数,以实现高效、高质量的模具加工。