PBT的注塑成型温度范围通常为 250-270°C(前段),模具温度 60-100°C,具体需根据以下因素调整:

材料类型:未增强、玻纤增强或阻燃型号;

产品结构:壁厚、表面要求、尺寸精度;

设备性能:螺杆设计、温控精度。

1. 材料特性与加工要点

PBT是一种半结晶性工程塑料,具有以下特点:

耐热性:长期使用温度约120-140°C,短期可耐150°C;

低吸湿性:吸湿率仅为0.1-0.2%(低于尼龙),但仍需干燥处理;

高流动性:易于充填薄壁或复杂结构;

收缩率:0.5-2.2%(未增强型较高,加玻纤后降至0.3-1.0%)。

2. 注塑温度核心参数

(1)料筒温度分段

后段(进料区):230-250°C

(防止过早熔融导致喂料不畅)

中段(压缩区):240-260°C

(促进材料熔融均质化)

前段(计量区):250-270°C

(保证熔体充分流动,避免冷料)

注:

未增强PBT:料筒温度可低5-10°C(前段240-260°C);

玻纤增强PBT(如PBT+30%GF):需提高10-20°C(前段260-280°C),以补偿纤维对流动性的影响;

阻燃PBT(如V-0级):温度需降低5-10°C,防止阻燃剂分解。

(2)喷嘴温度

240-260°C

(略低于前段温度,防止流涎或冷料堵塞)

(3)模具温度

60-100°C

未增强PBT:60-80°C(加快冷却,缩短成型周期);

玻纤增强PBT:80-100°C(高模温可提升表面光泽,减少翘曲);

厚壁件或高尺寸精度要求:90-110°C(提高结晶度,降低收缩率)。

3. 关键工艺控制

干燥处理

温度:120-130°C,时间:3-4小时;

含水率需<0.02%,否则易产生气泡或表面银纹。

注射压力与速度

注射压力:60-100 MPa;

注射速度:中高速(薄壁件用高速,复杂件用中速);

保压压力:注射压力的40-60%(减少缩痕)。

熔体停留时间

不超过5-7分钟,防止高温下材料降解(PBT分解温度约280°C)。

4. 设备与模具设计

注塑机:

选用通用型螺杆(L/D=18-22,压缩比2.5-3.0);

建议使用封闭式喷嘴,防止熔体泄漏。

模具设计:

浇口类型:优先采用扇形或潜伏式浇口(减少应力集中);

排气槽深度:0.02-0.04 mm(避免困气烧焦)。

5. 常见问题与解决方案

表面银纹或气泡:

检查干燥是否充分,或降低料筒后段温度(避免水分汽化)。

翘曲变形:

提高模具温度至90-100°C,或增加保压时间;

玻纤增强PBT可优化纤维取向(调整浇口位置或注射速度)。

材料降解(黄变、脆化):

降低料筒温度(前段≤270°C),缩短熔体停留时间;

清理料筒内残余降解料。

充填不足:

提高注射速度或料筒温度(前段至270-280°C);

扩大浇口尺寸或增加流道截面。

6. 不同应用场景的调整建议

电子连接器(高精度):

使用PBT+30%GF,模具温度90-100°C,保压时间延长至10-15秒。

汽车车灯反射罩(高光泽):

模具抛光至镜面级(Ra<0.1μm),模温提高至100-110°C。

阻燃PBT外壳(V-0级):

料筒温度降低至240-250°C(前段),防止阻燃剂分解。

7. 安全与注意事项

材料分解:温度超过280°C会释放丁二醇等气体,需保持通风;

模具防锈:PBT加工可能释放微量酸性气体,建议定期清洁模具。

常见的PBT注塑成型温度应用案例:

PBT+30%GF汽车部件:料筒前段265°C,模具90°C,注射速度中高速;

未增强PBT电子外壳:料筒前段255°C,模具70°C,保压时间8秒。

实际生产中需结合材料供应商的技术数据表(TDS),并通过试模逐步优化工艺参数。

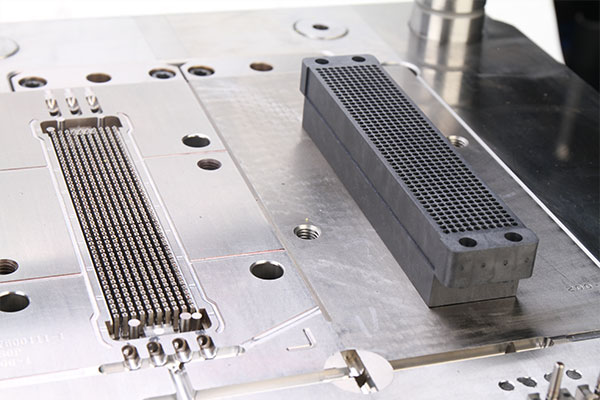

宜泽模具拥有18年特种塑料开模注塑经验,结合精密工艺薄壁注塑解决方案,打造特种塑料PBT注塑开模加工,集模具设计及注塑成型、差异化服务,成为高端制造领域的信赖之选。