在众多热塑性材料中,PEEK(聚醚醚酮)凭借其卓越的性能脱颖而出,被广泛认定为市场上性能最优的热塑性材料之一,在注塑成型领域占据着举足轻重的地位。

PEEK作为一种半结晶热塑性塑料,具备一系列令人瞩目的特性。它拥有出色的耐磨性,这使得其在长期使用过程中能够抵御磨损,保持稳定的性能,大大延长了产品的使用寿命;极强的耐化学性,无论是面对酸、碱还是各种有机溶剂,都能做到“岿然不动”,确保产品在不同化学环境下都能正常发挥作用;良好的耐水解性,即便处于潮湿环境或与水长时间接触,也不会轻易发生水解反应,从而保证了产品的可靠性和稳定性。更为难得的是,在许多应用场景下,PEEK无需添加任何添加剂,就能展现出其强大的性能优势。

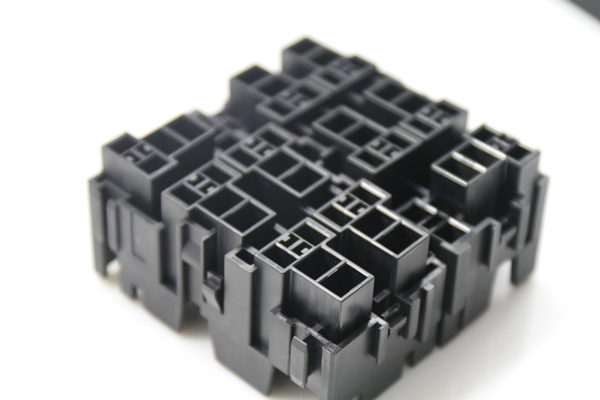

基于这些卓越特性,PEEK注塑产品的应用范围极为广泛。在汽车工业中,它被用于制造发动机周边部件、传动系统零件等,能够承受高温、高压和恶劣的化学环境,为汽车的安全稳定运行提供有力保障;电子电气领域,PEEK注塑产品可用于生产连接器、绝缘部件等,其优异的绝缘性能和耐高温性能,确保了电子设备在复杂环境下的可靠运行;在医疗机械方面,PEEK的生物相容性使其成为制造人工关节、植入物等医疗器械的理想材料,为患者的健康带来了新的希望。

然而,PEEK注塑成型过程并非一帆风顺,对工艺参数有着极为严格的要求。在温度控制方面,注塑成型温度大约在320℃ – 390℃之间,如此高的温度是为了使PEEK材料达到良好的流动状态,从而能够顺利填充模具型腔;烘料温度则需控制在160℃ – 185℃,持续5H – 8H,这一步骤的目的是去除材料中的水分,防止在注塑过程中因水分蒸发而产生气泡等缺陷;注塑模具温度应保持在140℃ – 180℃,合适的模具温度有助于保证产品的尺寸精度和表面质量。

由于PEEK材料成型温度过高,这对注塑机的螺杆造成了较为严重的损伤。在设定螺杆转速时,必须谨慎操作,速度不能过快,否则会加剧螺杆的磨损,影响注塑机的正常运行和产品的质量稳定性。注塑过程结束后,应及时使用PE蜡快速清洗螺杆,确保PEEK材料不会停留在螺杆内。因为如果PEEK材料残留在螺杆中,在机器再次启动进行二次加热时,残留的材料会对螺杆内结构造成更为严重的损伤,缩短螺杆的使用寿命。此外,选择用于PEEK材料注塑的螺杆时,一定要选用高质量的合金螺杆,这种螺杆具有更好的耐磨性和耐高温性能,能够更好地适应PEEK材料注塑的苛刻条件,确保注塑过程的顺利进行和产品质量的稳定可靠。

PEEK注塑成型凭借其材料本身的卓越性能和广泛的应用前景,在工业生产中占据着重要地位。但同时,其复杂的成型工艺和严格的工艺参数要求,也对生产过程中的技术和管理提出了更高的挑战。只有充分掌握PEEK注塑成型的关键技术和要点,才能生产出高质量的PEEK注塑产品,满足各行业对高性能材料的需求。