PET塑料因其优异的机械性能、透明度和耐化学性,广泛应用于包装、电子和汽车领域。然而,其独特的分子结构(含酯基、强亲水性)对注塑工艺提出了严苛要求。本文将从材料预处理、设备选型到工艺参数控制,系统解析PET注塑的核心要点。

一、塑料预处理:干燥是关键前提

PET分子中的酯基易与水分子发生水解反应,导致分子量下降、材料脆化。当含水率超过0.02%时,必须进行干燥处理:

- 干燥条件:采用除湿干燥机,温度150-160℃,时间4-6小时,确保含水率≤0.005%。

- 干燥效果验证:通过“空气喷射法”测试——将干燥后的颗粒喷入180℃热空气中,若未出现爆裂或气泡,则表明干燥充分。

二、注塑机选型:精准匹配材料特性

PET熔点高(约260℃)、加工窗口窄,需选择温控精准、塑化效率高的设备:

- 螺杆结构:推荐使用低压缩比(2.0-2.5:1)、长径比(L/D≥22:1)的专用螺杆,减少剪切热和材料降解。

- 注射量匹配:单次注射量应为机器理论注射量的60%-80%,避免材料滞留导致热降解。

三、模具与浇口设计:细节决定成品质量

模具设计需兼顾保温、排气和冷却效率:

- 保温板配置:模具与注塑机之间加装12mm厚保温板,减少热量损失,确保模温均匀性±2℃。

- 排气系统:在分型面和型芯处设置0.01-0.03mm深的排气槽,防止过热或烧焦,同时避免飞边。

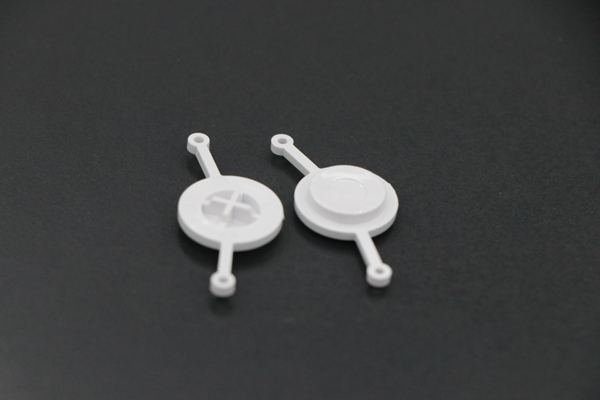

- 浇口类型:优先选用点浇口或潜伏式浇口,流道直径应比普通塑料大20%,以降低流动阻力。

四、工艺参数控制:平衡效率与品质

- 熔化温度:

- 普通PET:270-295℃;

- 玻璃纤维增强PET(GF-PET):290-315℃。

温度过高易导致材料降解,过低则流动性不足。

- 注射速度:

- 采用“高速-低压”两段注射:第一段速度≥80mm/s,防止早期凝固;第二段速度降至30-50mm/s,减少剪切应力。

- 注射时间控制在4秒内,避免材料在料筒内滞留。

- 背压控制:

- 背压越低越好(通常≤10bar),防止材料过度剪切和穿孔风险。

- 保压与冷却:

- 保压时间:1-3秒,压力为注射压力的50%-70%,防止缩水。

- 冷却时间:根据产品厚度调整,确保结晶度均匀(模温70-90℃时,冷却时间≈产品厚度×1.5秒)。

五、停机与换料:规避材料降解风险

- 短时停机(<15分钟):保持料筒温度,进行“空气喷射”循环,防止材料碳化。

- 长时间停机(>15分钟):

- 用高粘度PE清洗料筒,降低温度至PE加工范围(180-200℃);

- 关闭加热圈,防止局部过热。

六、常见缺陷与预防

- 亮斑(银纹):

原因:模温或料温过高,导致材料降解。

解决方案:降低模温至60-70℃,优化冷却水路布局。 - 透明度不足:

原因:冷却速度慢,结晶度过高。

解决方案:提高模温至80-90℃,缩短冷却时间。

结语

PET注塑的成功关键在于“精准控制”与“细节优化”。从干燥预处理到模具设计,从温度曲线到停机管理,每一个环节都需严格遵循材料特性。通过科学参数设置和预防性维护,可显著提升产品良率,满足食品包装、医疗器械等高端领域对PET制品的严苛要求。