在上一篇文章中,我们已经简要介绍了PPSU在注塑时需要注意什么。接下来,我们将进一步探究PPSU模具设计的奥妙。在进行PPSU模具设计时,需要综合考虑多方面因素,以确保最终制品的质量和生产效率。

材料特性考量

PPSU具有较高的熔体粘度,流动性相对较差。因此,在PPSU模具设计时要合理设置浇口位置和尺寸。浇口应开设在制品壁厚较大的部位,以保证熔体能够顺利填充型腔。同时,浇口尺寸要适中,过大可能导致熔体流动前沿过早冷却,产生熔接痕;过小则会增加流动阻力,使充模困难。

PPSU的收缩率较大且各向异性明显,在设计模具时必须充分考虑收缩因素。要合理设计冷却系统,使制品在型腔内均匀冷却,减少因冷却不均匀导致的收缩差异,从而避免制品出现翘曲、变形等问题。

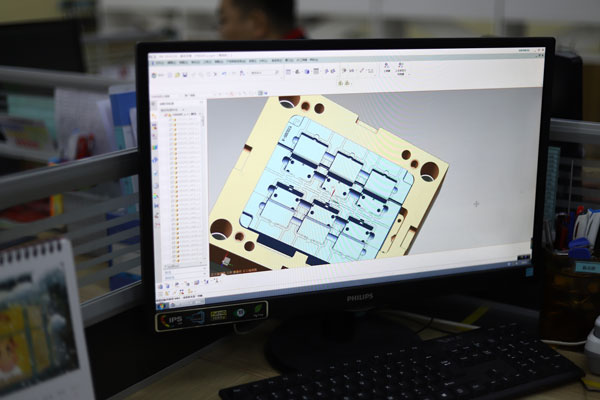

模具结构设计

模具的型腔和型芯设计要精确,保证制品的尺寸精度和表面质量。由于PPSU制品通常对表面光洁度要求较高,型腔和型芯的表面粗糙度应控制在较低水平,一般Ra值要求在0.8μm以下。同时,要考虑脱模斜度,合适的脱模斜度有助于制品顺利脱模,避免刮伤制品表面。

排气系统的设计也至关重要。PPSU在注塑过程中会产生一定的气体,如果排气不畅,会导致制品表面出现气泡、银纹等缺陷。因此,要在模具的分型面、型芯与型腔的间隙等部位合理设置排气槽,确保气体能够及时排出。

冷却系统设计

高效的冷却系统能够缩短成型周期,提高生产效率。在设计冷却系统时,要合理布置冷却水道,使冷却水能够均匀地流经型腔和型芯表面。冷却水道的直径、间距和布局要根据制品的形状和尺寸进行优化,以保证冷却效果的一致性。同时,要注意冷却水道的密封性,防止冷却水泄漏影响制品质量。

模具强度与耐磨性

由于PPSU注塑压力较高,模具需要承受较大的应力。因此,在模具材料的选择上,要选用具有足够强度和韧性的材料,如预硬钢等。同时,对于与熔体直接接触的模具零件,要进行表面处理,提高其耐磨性和抗腐蚀性,延长模具的使用寿命。

PPSU模具设计是一个综合性的工程,需要充分考虑材料特性、模具结构、冷却系统以及模具强度等多方面因素。只有设计出合理的模具,才能生产出高质量的PPSU制品,满足市场的需求。