东莞市宜泽模具有限公司成立于2007年1月1日,现有员工150人,位于被誉为“中国模具重镇”的东莞市长安镇。

自公司创立以来,宜泽始终以技术为核心,专注于精密模具的研发、设计、生产与制造,并逐步拓展业务,涵盖了PFA铁氟龙制品、精密医疗器械及各种特殊工程塑料精密结构件的整体解决方案。

宜泽模具不断创新与发展,已成为高端精密模具制造及相关产品领域的佼佼者,是值得信赖的精密注塑模具制造商。

宜泽模具提供定制医疗产品开模具注塑加工成型的一站式服务,包括免费图档分析、注塑报价、专业的设计可制造性(DFM)分析、快速原型制作、批量生产以及工艺改进建议。通过优化设计和严格的质量管理,确保医疗注塑成品高效生产和卓越性能。如需定制医疗模具解决方案或更多信息,欢迎联系我们!

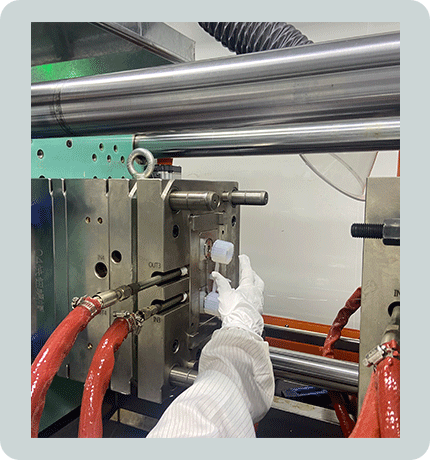

宜泽模具专业提供定制无尘注塑医疗模具服务,涵盖模具设计、制造及优化,确保高精度、高效率的生产。定制医疗模具开发种类:医疗耗材模具、医药包装模具、医疗器械注塑模具、医疗器皿模具等。支持多种复杂结构和洁净无尘注塑等需求,适用于原型开发及大批量注塑生产,注塑生产机台从30T-280T。公司拥用ISO 13485/IATF 16949相关行业证件。如需了解更多或获取免费报价,欢迎联系我们!

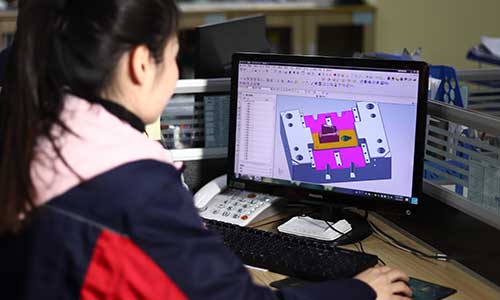

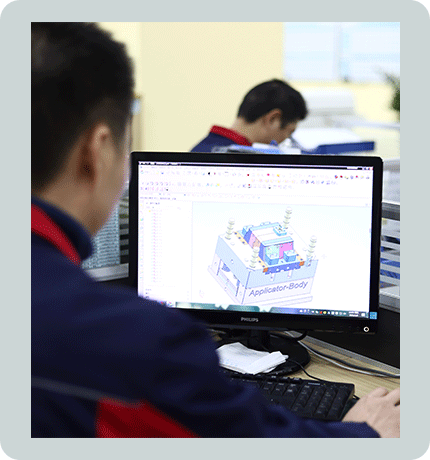

设计阶段是医疗模具开发的核心。通过深入分析产品设计的可制造性(DFM),优化零件结构,确保模具设计既满足生产需求,又能最大限度地降低成本和提高效率。

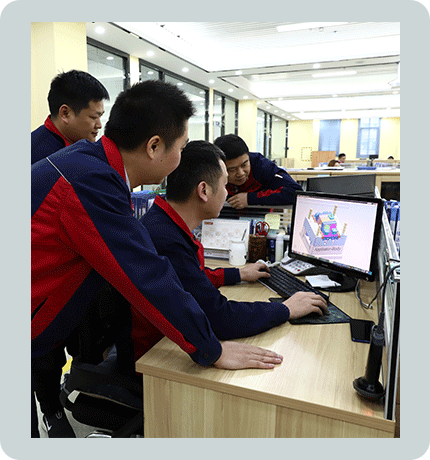

宜泽模具拥有一支经验丰富的模具设计团队,精通多种设计软件和复杂结构优化,专注于高精密模具、热流道注塑模具的创新设计。通过专业的DFM分析、先进的设计理念及严格的质量标准,为汽车、医疗、消费电子等领域提供高效、可靠的注塑模具解决方案,确保模具长寿命、易维护,并实现快速响应与高效交付。

定制医疗模具注塑广泛应用于多个行业,涵盖从医疗耗材到医疗器械等需求。每种类型的模具都有其独特的设计要求、制造挑战和应用场景。以下是几种常见类型的医疗模具的案例类型

喉镜在麻醉、急救和呼吸管理中发挥关键作用,直接喉镜和视频喉镜,特别是视频喉镜的普及显著提升了插管成功率,降低了气道损伤风险。未来,智能化、无线传输、AI辅助识别及一次性无菌设计将成为喉镜技术发展的重要趋势,为临床提供更高效、安全的气道管理工具。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

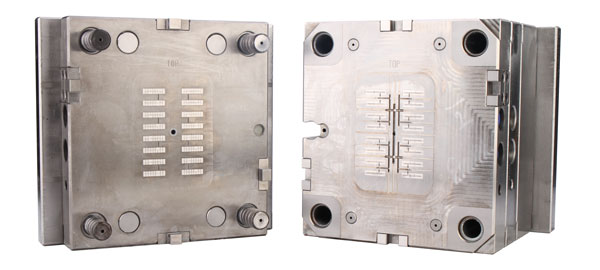

医疗手术植入扎带广泛用于骨科、脊柱、心血管及软组织修复,提供高效、安全的组织固定方式。随着材料科学与微创手术技术的发展,可吸收扎带PLGA的应用逐渐增加,而智能调节型PEEK扎带也在提升手术精确度和患者恢复效果。未来,生物相容性更强、力学性能更优的材料将推动植入扎带技术进一步升级。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

医疗药品包装注塑产品广泛应用于固体、液体、气雾剂及生物制剂的存储与输送,其材质需具备高生物相容性、密封性及抗化学性。随着法规对无菌、安全、可降解包装的要求不断提高,未来医疗包装将朝着智能包装、绿色环保及更高阻隔性能方向发展。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

医疗器材/器械注塑件广泛应用于诊断、输送、植入与护理领域,对材料的生物相容性、耐药性及生产洁净度要求极高。随着微创医疗和个性化治疗的发展,高精密、可降解、智能化的注塑医疗器件将成为未来趋势,推动医疗器械向更安全、高效、可持续方向发展。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

| 项目 | 参数 |

|---|---|

| 整套模具设计精度 | +/-0.002 mm |

| 最小薄壁设计 | +/-0.2 mm |

| 模具材料选择 | S136、S7、H13、SKD11、H13、P20、304、420、A380、AL-6061、A360… |

| 模具空腔 | 单腔、双腔、多腔模具 |

| 模具寿命 | 10,000-1,000,000次 |

| 模腔公差 | +/- 0.02 mm |

| 模腔处理 | 晒纹,抛光 |

| 注塑成型尺寸 | MAX 320mm |

| 浇口设计 | 点浇口、热流道、侧浇口等 |

| 设计模具类型 | 微型模、热流道模,包胶模 |

| 模具交期 | 40天以上 |

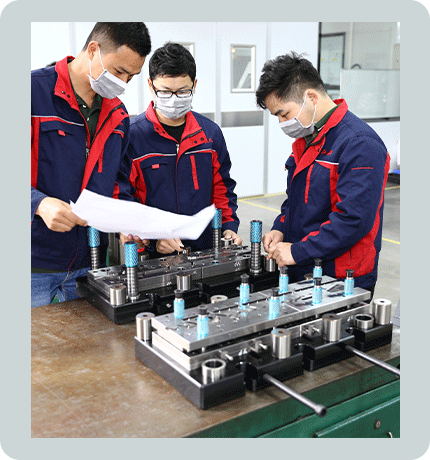

定制医疗注塑模具的步骤包括需求分析与设计确认、模具设计与DFM分析、材料选择与采购、模具加工与制造、模具组装与调试、试模与调整、模具验收与交付,以及售后服务与维护。通过这些步骤,确保模具设计满足客户需求,精确加工、试模优化,最终交付高质量、耐用的注塑模具,确保长期稳定运行。

/01 需求分析与设计沟通

/02 模具设计

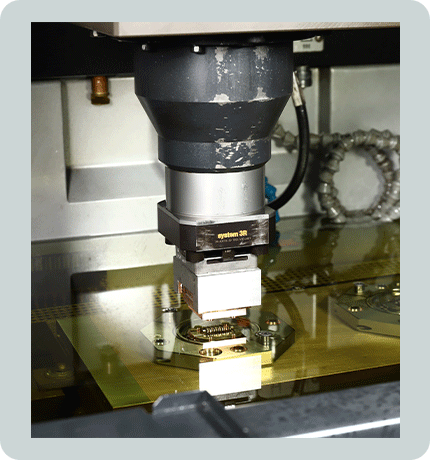

/03 模具加工与制造

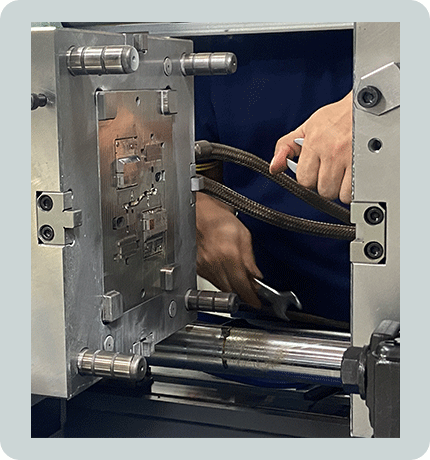

/04 模具组立与调试

/05 试模与验证

/06 生产交付与后续支持

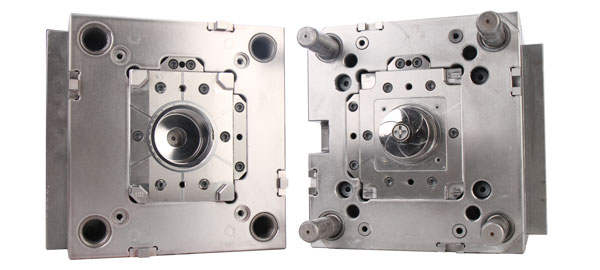

在注塑模具设计与制造过程中,根据产品的要求、生产量、材料特性以及成本等因素,选择合适的成型模具解决方案至关重要。不同的注塑模具解决方案有不同的适用场景和优势,需要根据具体需求进行选择,才能最大程度地提高生产效率、降低成本并确保产品质量。

单模腔注塑模具是最常见的一种模具形式,适用于生产数量较少、单一产品的情况。它的设计较为简单,适用于大部分常规注塑产品。

多模腔注塑模具每次可以同时成型多个相同的产品。适用于中大批量生产,可以有效提高生产效率。

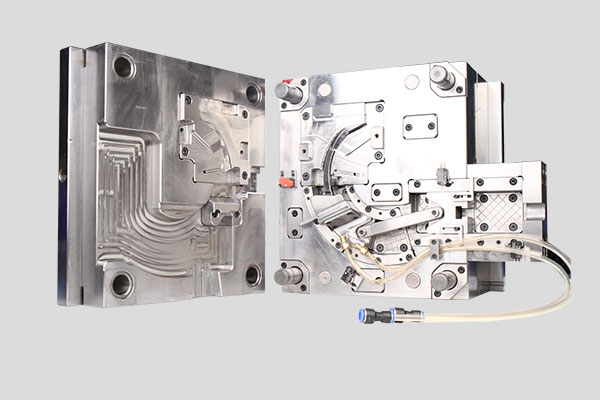

热流道注塑模具使用热流道系统,确保熔融塑料在流道中保持温度和流动性,从而减少原材料的浪费,提升生产效率。

东莞市宜泽模具有限公司成立于2007年1月1日,现有员工150人,位于被誉为“中国模具重镇”的东莞市长安镇。

自公司创立以来,宜泽始终以技术为核心,专注于精密模具的研发、设计、生产与制造,并逐步拓展业务,涵盖了PFA铁氟龙制品、精密医疗器械及各种特殊工程塑料精密结构件的整体解决方案。

宜泽模具不断创新与发展,已成为高端精密模具制造及相关产品领域的佼佼者,是值得信赖的精密注塑模具制造商。

医疗喉镜注塑模具的案例展示了从需求分析到最终交付的全过程。通过合理的设计、精密的加工与调试、严格的试模验证,以及后续的支持和优化,最终成功交付了满足客户需求的高质量模具。

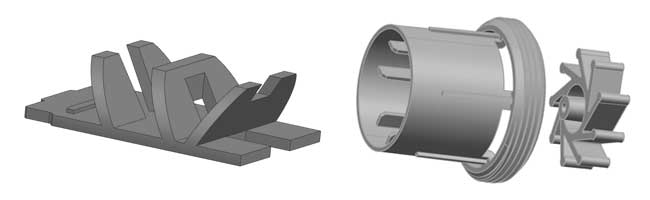

具备整套模具制造能力,连接器模具是属于一种比较精密的模具,从图档分析到模具设计制造,不仅需要在设计、加工、装配、试模等技术层面具备专业性,还需在质量控制、自动化支持、售后服务等方面全面满足客户需求。综合能力一体化为客户创造更大的价值。

洁净间无尘注塑是指在符合特定洁净度等级的环境中进行注塑成型,以确保生产出的塑料制品满足医疗、电子、光学等高精密行业的无尘、无菌、高质量要求。该工艺广泛应用于医疗器械、药品包装、半导体组件、精密光学镜片等领域。

注塑模具的价格主要由模具复杂度、模具材料、型腔数量、模具制造工艺、生产批量等因素决定。一般来说,复杂的模具价格较高。

1、产品设计及评审;

2、模具设计;

3、模具制造与加工;

4、试模及调整;

5、正式生产与交付;

6、后期维护与保养。

选择模具钢材时,需要考虑材料的强度、耐磨性、抗腐蚀性和热处理性能。常用的模具钢材包括P20、S136、H13等,选择时还要根据产品的要求(如高精度、大批量生产等)来决定。

热流道系统是通过电加热控制浇口系统,使熔融塑料在模具内流动时保持一定温度,避免冷却过早导致堵塞。它可以提高生产效率,减少材料浪费,尤其适用于多型腔模具。

排气设计是为了排除模具内的气体,防止气体滞留导致气泡、烧焦或其他缺陷,确保成品质量和模具的正常运行。

注塑模具的生产周期通常为4到12周,具体时间取决于模具的复杂程度、材料选择及制造能力。简单模具可能较快,而复杂模具则可能需要更多时间。

可以通过样品测试、模具精度、脱模效果、表面质量等标准来评估模具质量。此外,模具的寿命、成型周期的稳定性和能否满足生产要求也是重要评估标准。