在注塑行业蓬勃发展的进程中,为提升产品质量,一系列新的方法与程序不断被开发并投入应用。其中,气体辅助注射成型作为一种独具特色的工艺脱颖而出,它凭借独特的工作原理,为注塑领域带来了新的变革。

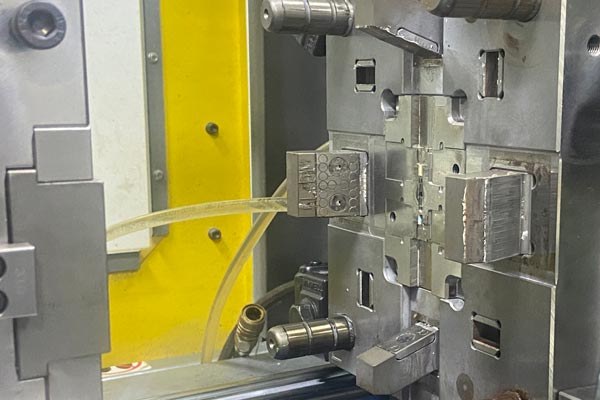

气体辅助注射成型,是利用氮气在注塑模具内巧妙形成中空通道的一种注射成型工艺。在成型过程中,氮气发挥关键作用,它有力地迫使材料从核心区域移向模具边缘。这一过程意义非凡,不仅有效缓解了产品内部的张力,让材料分布更为均匀合理,还成功创造出流线型的表面,极大提升了产品的外观质感。同时,它还能有效防止产品收缩,确保产品尺寸的稳定性。

不过,需要明确的是,尽管气体辅助注射成型能为众多产品带来显著益处,但它并非适用于所有注射成型产品的万能解决方案。深入了解气体辅助注射成型的潜在优势,对于判断其是否契合自身需求至关重要。

气体辅助注射成型的显著优点

提升产品设计与结构完整性

在制造塑料产品时,保持零件的强度和完整性是首要考量。而在产品设计和结构完整性方面,气体辅助注射成型展现出显著优势。它打破了传统工艺对于壁厚和设计复杂度的限制,使得不同壁厚和复杂设计的部件能够完美集成到一个具有较高公差的单个部件中。例如,在一些需要兼顾强度和轻量化的产品中,气体辅助成型可以将支撑结构、加强肋骨等巧妙且无缝地模压到零件内部。整个过程流畅自然,不会在产品表面留下任何缺陷或瑕疵,既保证了产品的结构强度,又提升了产品的整体美观度。

降低生产成本

与传统注射成型工艺相比,气体辅助注射成型在生产过程中具有明显的成本节约优势。由于气体辅助的作用,成型过程中所需的夹紧力大幅减小。这意味着模具部件所承受的应力也相应降低,从而减少了模具的磨损和损坏频率。模具部件无需经常更换,不仅降低了模具的采购和维护成本,还减少了因模具更换而导致的生产停机时间,提高了生产效率,综合降低了生产成本。

综上所述,气体辅助注射成型以其独特的工作原理和显著的优点,在注塑行业中占据着重要地位。虽然它并非适用于所有场景,但在合适的条件下,能为产品生产和质量提升带来积极影响。