在塑胶模具的广阔领域中,全自动脱螺纹模具以其普遍性与关键性脱颖而出,成为众多模具结构中不可或缺的一环。它宛如一位技艺精湛的工匠,为带有螺纹的塑胶制品生产提供了可靠保障,尤其在瓶盖类产品的制造中发挥着举足轻重的作用。

一、适用材料与脱模原理

全自动脱螺纹模具所针对的原材料,通常是硬度较高的塑胶,像 ABS、PBT、PA66、PEI 以及酚醛塑料等。这些材料质地坚硬,在成型过程中形变量较小,若采用强制性脱模方式,极易导致产品损坏,影响产品质量与生产效率。因此,全自动脱螺纹模具凭借其独特的设计,成为安全系数较高的脱模解决方案。它通过巧妙的结构设计,在模具开合过程中,实现螺纹部分的自动脱离,避免了强制脱模对产品造成的损伤,确保了产品的完整性与精度。

二、螺纹类型与脱模方式选择

塑胶制品的螺纹主要分为外螺纹和内螺纹两种类型,不同类型的螺纹在脱模方式上有着不同的考量。对于精度要求不高的外螺纹,一般采用侧面抽芯机构即可满足生产需求。这种机构结构相对简单,能够在模具开合过程中,通过侧向运动使外螺纹与模具分离,实现脱模。

而内螺纹的成型则由螺纹型芯来完成,其脱模系统的选择更为多样化,需综合考虑产品生产制造批量、产品外观设计以及模具生产制造加工工艺等多方面因素。具体而言,内螺纹的脱模方式主要分为手动式推出和机动性推出两大类。机动性推出又进一步细分为强制推出和全自动脱螺纹机构推出。

手动式推出的脱螺纹模具结构简洁明了,生产加工过程相对便捷。然而,这种方式的局限性也较为明显,其生产效率低下,劳动强度大,更适合小批量生产的产品。在生产规模较小、对成本和效率要求不高的场景下,手动式推出模具能够发挥其简单实用的优势。

与之相比,机动性推出模具虽然结构更为复杂,加工成本较高,但它却具备显著的优势,尤其适用于批量生产的产品。机动性推出模具能够实现自动化生产,大大提高了生产效率,降低了人工成本。其中,全自动脱螺纹机构推出更是凭借其高效、精准的特点,成为大规模生产内螺纹塑胶制品的首选方案。它能够在模具开合的瞬间,自动完成内螺纹的脱模动作,无需人工干预,确保了生产的连续性和稳定性。

三、强制脱模的适用性判断

内螺纹是否需要采用强制脱模方式,并非一概而论,而是需要根据螺纹的螺牙和牙距等关键参数来综合判断。当螺纹牙距较小时,两个螺牙之间几乎没有空间间距,且螺牙细而锐利,这种情况下,即使使用 PP 这类相对柔软的原材料,也不能采用强制性脱模机构。因为强制脱模会对细锐的螺牙造成严重损伤,导致产品无法正常使用。此时,必须选用全自动脱螺纹模具,以确保螺纹的完整性和产品的质量。

当然,在实际生产中,模具的选择并非仅仅取决于技术参数,还需要充分考虑顾客的需求和产品品质的要求。不同的客户可能对产品的外观、精度、成本等方面有着不同的侧重点,因此,在模具设计过程中,需要与客户进行充分沟通,了解其具体需求,结合产品的技术特点,选择最适合的脱模方式和模具结构。

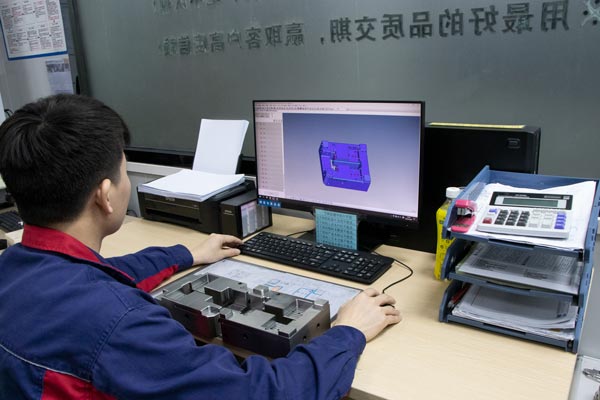

全自动脱螺纹模具设计是一门融合了材料科学、机械设计与制造工艺等多学科知识的综合性技术。通过合理选择适用材料、精准判断脱模方式以及充分考虑客户需求,我们能够设计出高效、可靠的全自动脱螺纹模具,为塑胶制品的生产提供有力支持,推动模具制造行业向更高水平发展。