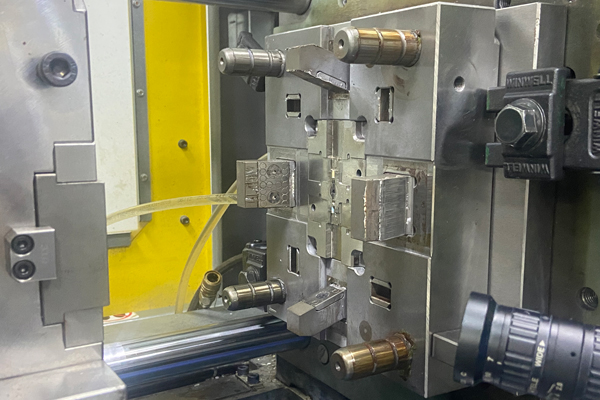

在注塑成型领域,顶针印的出现是众多制品商面临的棘手问题,它不仅影响产品的外观质量,还可能对产品的性能产生潜在影响。那么,究竟是什么原因导致了顶针印的产生,又该如何有效改善呢?以下将为你详细剖析。

顶针印产生的原因

注塑制品出现顶针印,是多种因素共同作用的结果。模具温度过高,会使塑料在顶出时与模具的粘附力增大,增加顶出难度,进而留下顶针印;注塑压力和保压压力过大,会让塑料过度填充型腔,在顶出时与顶针的摩擦加剧,产生顶针印;顶针分布不合理,会导致顶出力不均衡,部分区域受力过大,从而出现顶针印;脱模力度不够,塑料制品无法顺利从模具中脱离,在与顶针的反复拉扯中形成顶针印。

改善顶针印的有效措施

控制塑料熔体注入量

避免过度注入塑料熔体是改善顶针印的关键一步。过度注入会使型腔内压力过大,塑料在顶出时与模具和顶针的摩擦力增加,容易产生顶针印。因此,在注塑过程中,要精确控制塑料熔体的注入量,确保其刚好填满型腔,既不过多也不过少。

合理调整压力参数

降低注射压力和保压压力能有效减少顶针印的产生。过高的注射压力会使塑料以高速冲击型腔,增加塑料与模具内壁的摩擦,同时也会使塑料在顶出时与顶针的摩擦加剧;而过大的保压压力则会使塑料在型腔内过度压实,导致顶出困难。通过合理调整这两个压力参数,可以降低塑料与模具和顶针之间的摩擦力,从而减少顶针印。

优化注射速度与进给系统

降低注射速度并优化进给系统设计,能够实现良好的填充效果。高速注射虽然可以缩短成型周期,但容易使塑料在型腔内产生湍流,增加内应力,同时也会加剧塑料与模具和顶针的摩擦。而优化进给系统设计,如采用合适的螺杆结构和注射速度控制方式,可以使塑料平稳地填充型腔,减少摩擦和内应力的产生,进而降低顶针印的出现几率。

精准调控模具温度与冷却

适当提高模具温度并延长冷却时间、降低冷却速度,同时优化温度控制和产品结构,有助于模具内产品的均匀冷却。模具温度过高或过低都会影响塑料的成型质量和顶出性能。提高模具温度可以使塑料在顶出时更容易脱离模具,减少与顶针的摩擦;延长冷却时间和降低冷却速度则可以使塑料充分冷却固化,避免因冷却不均匀而产生的内应力,从而减少顶针印。此外,优化温度控制和产品结构,如设置合理的冷却水道和加强筋,能够促进塑料在模具内的均匀冷却,进一步提高产品质量。

优化顶出系统设计

分析顶出阻力和分布,然后采用合适的顶出系统,并合理布置顶针,以实现顶出的平衡。顶出阻力过大或分布不均匀会导致顶出力集中在某些区域,从而产生顶针印。通过对顶出阻力的精确分析,选择合适的顶出方式(如顶杆顶出、顶板顶出等),并合理布置顶针的位置和数量,可以使顶出力均匀分布,减少顶针印的产生。

提高型腔表面光洁度

提高型腔的表面光洁度,并在抛光的最后阶段沿着塑料零件的顶出方向抛光,能够减少塑料与型腔表面的摩擦,使塑料更容易从模具中顶出。光滑的型腔表面可以降低塑料在顶出时的阻力,减少顶针与塑料之间的摩擦,从而有效避免顶针印的出现。

合理使用脱模剂

适当使用脱模剂可以降低塑料与模具之间的粘附力,使塑料更容易从模具中脱离。但需要注意的是,脱模剂的使用要适量,过量使用脱模剂可能会导致塑料表面出现油污、光泽不均等问题,同时也会影响塑料与模具之间的密封性,进而影响产品质量。因此,在使用脱模剂时,要根据塑料的种类、模具的结构和成型工艺等因素,选择合适的脱模剂,并严格控制其使用量。

通过以上一系列措施的综合应用,可以有效改善注塑成型过程中产生的顶针印问题,提高产品的外观质量和性能,为注塑制品商带来更好的经济效益和市场竞争力。