在模具制造领域,三板模以其独特的设计和功能,在注塑成型中发挥着重要作用。下面,就为大家详细介绍三板模的开模顺序,带您深入了解这一精密模具的工作流程。

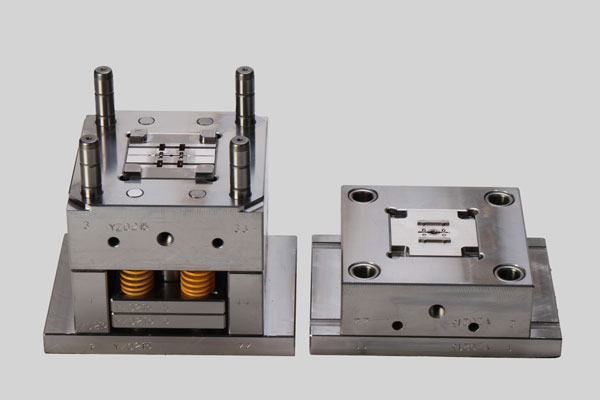

三板模主要由三个部分构成:一部分处于流道板和型腔板之间,另一部分位于流道板和顶部夹紧板之间,还有一部分则处于型腔板和型芯板之间。

开模初始阶段

当型芯受到注射成型机的拉力时,由于型芯和型腔板之间设置了尼龙锁,而流道板和型腔板之间在大多数情况下并无直接连接或约束(小拉杆通常还装有弹簧),在拉力作用下,流道板会率先与型腔板分离。随后,型腔板会和型芯板一同向后移动,直至移动到预设值距离——这个距离由小拉杆的挡块进行阻挡。这一阶段,是开模的起始动作,为后续的脱模等操作奠定基础。

流道板进一步移动

型腔板在注塑机的持续推动下继续向后移动,这一动作会带动小拉杆一起移动,进而使流道板也移动到预设距离。在这个过程中,浇口和流道得以顺利卸下。当完成预设距离的移动后,小拉杆和型腔板停止移动。此步骤确保了浇口和流道与制品的分离,为后续制品的顶出做好准备。

型腔板与型芯板分离

注塑机继续向后移动,不断增加拉力。当拉力超过尼龙锁的夹紧力时,型腔板与型芯板会在停止之前分开预设的距离。这一分离动作是三板模开模过程中的关键环节,它使得制品能够顺利从型芯上脱离,为制品的取出创造条件。

制品顶出

在成型机顶出器的推动下,顶出板开始驱动顶出系统,该系统包括顶出器、套筒和提升器等部件。在顶出系统的作用下,成品开始被顶出,后续可通过自动方式或借助机械臂将其卸下。这一阶段实现了制品从模具中的取出,是整个成型周期中至关重要的一步,直接关系到制品的质量和生产效率。

顶出板复位

在注射成型机的推动下,型芯开始移向型腔。如果顶板未提前拉回,返回销会首先接触型腔板。在反作用力的作用下,顶出板通过复位销返回原位。这一步骤确保了顶出系统在完成顶出任务后能够复位,为下一次成型做好准备,保证模具的正常运行和制品的成型质量。

模具合模准备

最后,将型芯板压在型腔板和流道板上,直至模具紧紧合上。此时,注塑机上的喷嘴与模具上的喷嘴衬套紧密接触,为下一个成型周期做好充分准备。这一阶段标志着本次成型周期的结束,同时也开启了新的成型周期的序幕。

以上便是三板模具的整个成型周期,每个环节都紧密相连、环环相扣,共同确保了注塑成型过程的高效、稳定进行。希望通过宜泽模具的介绍分析,能让大家对三板模的开模顺序有更清晰、更深入的了解。