在塑料加工行业,注塑成型是一项极为重要的工艺,广泛应用于各类产品的制造。其中,双色注塑与单色注塑作为两种常见的注塑方式,尽管基本原理相近,但在诸多方面存在显著差异。

一、基本概念

单色注塑,从字面意思理解,即在一次注塑过程中仅使用一种颜色的塑料材料。此工艺简单直接,适合生产颜色单一、形状简易的塑料制品。

双色注塑则是一项更为复杂的工艺,它允许在一次注塑过程中运用两种不同颜色的塑料材料。借助这种技术,可在一个产品上实现多种颜色的巧妙组合,极大地提升了产品的美观度与设计自由度。

二、工艺过程

单色注塑的工艺流程相对简单。首先,将单色塑料颗粒加入注塑机,经加热塑化后,塑料被注入根据产品形状设计的模具中。待塑料在模具内冷却固化,开模即可取出产品。

双色注塑的工艺过程更为繁杂。它要求在同一模具的不同区域分别注入两种不同颜色的塑料。为此,通常需要使用双色注塑机,该机器配备两个独立的料筒和注塑系统,能够分别精准控制两种塑料的注射量、速度以及顺序。同时,双色注塑模具也需进行特别设计,以确保两种塑料能在正确位置完美融合,形成符合要求的产品。

三、产品特点

单色注塑的产品颜色较为单一,不过可通过调整塑料的颜色和质地来达成不同的视觉效果。这种工艺适用于生产对颜色要求不高、形状简单的产品,像容器、管道等。

双色注塑的产品具有更高的设计自由度。通过巧妙组合两种不同颜色的塑料,能够创造出丰富多样的外观效果,显著提升产品的观赏性与吸引力。此外,双色注塑还能满足一些特殊的功能需求,例如实现不同颜色区域在硬度、耐磨性、防滑性等方面的差异。

四、应用领域

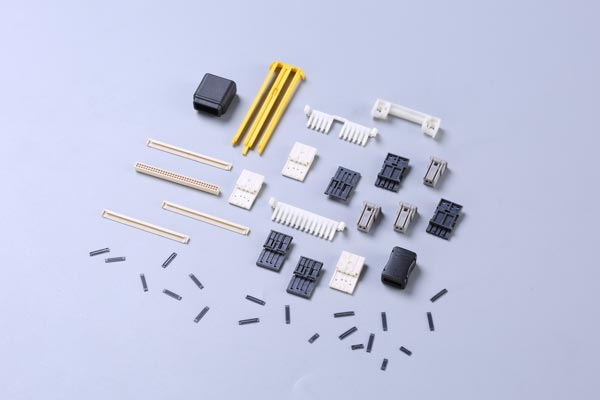

单色注塑因其简单、经济的特性,广泛应用于家电、汽车、包装等各类塑料制品的生产。而双色注塑则更多地应用于对产品外观和设计要求较高的领域,如玩具、文具、电子产品等。

五、总结

双色注塑与单色注塑在工艺过程、产品特点以及应用领域等方面均存在明显区别。双色注塑通过在一次注塑过程中使用两种不同颜色的塑料材料,增强了产品的美观性与设计自由度,适用于对产品外观和设计要求较高的领域。单色注塑则凭借其简单经济的优势,广泛应用于各类塑料制品的生产。

在实际应用中,需依据产品的具体需求和设计要求,选择适宜的注塑工艺。同时,随着科技的进步以及消费者对产品外观设计重视程度的不断提升,双色注塑技术将在未来的塑料制品生产中发挥愈发重要的作用。