在塑料制品的制造领域,塑料模具注塑成型工艺占据着举足轻重的地位。从日常使用的塑料水杯到汽车上的精密塑料部件,都离不开这一工艺。今天,就让我们深入了解一下塑料模具注塑成型的原理以及其中至关重要的五大要素。

塑料注射成型工艺原理

塑料注射成型工艺,简单来说,就是借助外部加热以及螺杆旋转产生的巨大热量,把注射成型机机筒内的塑料材料塑化成熔体状态。随后,这些熔体被送入塑料模具的模腔之中。在施加一定压力后,熔体逐渐形成特定形状的物体,经过冷却和固化,最终成为我们所需的产品。

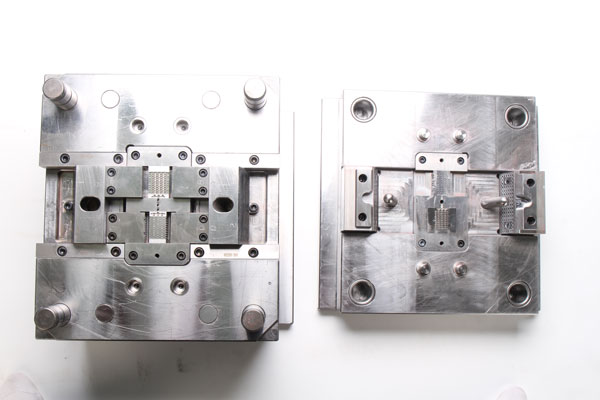

注塑成型过程离不开三个基本要素:注塑机、塑料模具和塑料材料。注塑机为整个过程提供动力和精确控制;塑料模具则决定了产品的最终形状和尺寸;而塑料材料则是产品的物质基础,不同的材料具有不同的特性,影响着产品的性能和质量。

注塑成型的五大核心要素

温度:精准调控,影响产品性能

温度在注塑成型中起着关键作用,它涵盖了油温、注射温度和塑料模具温度三个方面。

- 油温:对于液压机而言,热能由液压油在机器内部的摩擦运动产生,而这一过程又通过冷却水进行控制。在启动机器前,必须确保油温稳定在 45°C 左右。油温过高或过低,都会对压力传递产生不良影响,进而影响产品的成型质量。

- 注射温度:即机筒的温度。这一温度需要根据所使用的材料以及产品的形状和功能来精确设置。不同的塑料材料具有不同的熔点和热稳定性,只有设置合适的注射温度,才能保证塑料材料充分塑化,为后续的成型过程奠定良好基础。

- 塑料模具温度:这也是一个极为重要的参数,对产品的性能有着显著影响。在设定模具温度时,要综合考虑产品的功能、结构、材料以及成型周期等因素。合适的模具温度能够确保产品在成型过程中均匀收缩,减少内应力,提高产品的尺寸精度和表面质量。

速度:合理设置,优化成型效率

速度的合理设置对于提高注塑成型效率和产品质量至关重要,主要包括塑料模具开合速度、顶出设置和注射速度。

- 塑料模具开合速度:通常遵循慢 – 快 – 慢的原理进行设定。这样的设置主要是考虑到机器的运行稳定性、塑料模具的使用寿命以及成型周期的要求。在开合模具的初始阶段,采用较慢的速度可以避免模具之间的剧烈碰撞,保护模具;在中间阶段,加快速度可以提高生产效率;而在接近闭合或打开时,再次降低速度,确保模具准确到位。

- 顶出设置:可根据产品的结构特点进行灵活设置。对于一些结构复杂的产品,为了避免在顶出过程中发生变形或损坏,应以较慢的速度弹出;而对于一些结构简单、要求快速成型的产品,则可以适当加快顶出速度,以缩短成型周期。

- 注射速度:需根据产品的尺寸和结构来设定。如果产品结构复杂且壁较薄,为了确保塑料熔体能够快速、均匀地填充模腔,可以将注射速度设置为较快;而如果产品结构简单且壁较厚,则可以适当降低注射速度,以避免产生过高的内应力。此外,还需要根据材料的性能,从慢速逐渐过渡到快速,以实现最佳的成型效果。

压力:科学把控,保障产品品质

压力是注塑成型过程中不可或缺的因素,主要包括注射压力、保压和合模力。

- 注射压力:根据产品尺寸和壁厚,从低到高进行设置。在调试过程中,还需要综合考虑其他因素,如塑料材料的流动性、模具的结构等。合适的注射压力能够确保塑料熔体顺利填充模腔,避免出现缺料、缩孔等缺陷。

- 保压:其主要作用是确保产品在冷却过程中保持稳定的形状和尺寸。保压压力和时间需要根据产品的结构和形状进行精确设置。在保压阶段,塑料熔体在压力作用下继续填充模腔,补偿因冷却收缩而产生的体积变化,从而提高产品的尺寸精度和表面质量。

- 合模力:指的是合模所需的压缩力。有些机器允许对夹紧力进行调整。合适的合模力能够确保模具在注塑过程中紧密闭合,防止塑料熔体泄漏,同时避免因合模力过大而对模具造成损坏。

时间:精准安排,确保成型效果

时间的合理安排对于注塑成型过程同样重要,包括注射时间、冷却时间和保温时间。

- 注射时间:通常应设置为比实际所需时间略长。这样不仅可以起到注入保护的作用,还能确保塑料熔体充分填充模腔。一般来说,注射时间的值需要比实际值长约 0.2 秒。在设置过程中,还需要考虑与压力、速度和温度的协调配合,以达到最佳的成型效果。

- 冷却时间:一般根据产品的尺寸和厚度进行设置。但需要注意的是,熔化时间不应大于冷却时间,以确保产品能够完全成型。合适的冷却时间能够使产品在脱模后具有足够的强度和稳定性,避免因冷却不足而导致产品变形或开裂。

- 保温时间:为确保注塑成型后产品的尺寸精度,保温时间允许浇口在熔融物在保持压力下回流之前完全冷却。保温时间可以根据浇口的大小进行设置。通过合理的保温时间,可以减少浇口处的应力集中,提高产品的整体质量。

位置:精确设定,保护模具与产品

位置的精确设定对于保护模具和确保产品质量至关重要,主要包括塑料模具的开合位置、顶出位置和熔化位置。

- 塑料模具的开合位置:可以根据模具的开合速度进行设定。关键是要正确设置低压保护的起点,即低压的起点应是在能够保护模具的前提下,又不影响成型周期的合适位置。终点则为低压保护的起点。在缓慢夹紧模具时,型芯和型腔会准确合拢,确保模具的正常运行。

- 顶出位置:该位置应能够确保产品被完全顶出。在设置时,应从低到高逐步进行调整。需要注意的是,在塑料模具安装过程中,顶出位置需要返回到“0”,否则在模具运行过程中可能会对模具造成损坏。

- 熔化位置:根据产品和螺杆尺寸计算所需的物料数量,然后设置相应的位置。准确的熔化位置能够确保每次注塑所需的塑料量精确无误,避免因物料过多或过少而影响产品的成型质量。

塑料模具注塑成型工艺是一个复杂而又精细的过程,温度、速度、压力、时间和位置这五大要素相互关联、相互影响。只有对这五大要素进行精准的调控和管理,才能生产出高质量的塑料制品,满足不同领域的需求。希望通过今天的分享,能让大家对塑料模具注塑成型工艺有更深入的了解。