在UG(Unigraphics,也叫Siemens NX)中模拟注塑加工,通常使用的是其集成模块 NX Mold Wizard(模具设计模块)和 Simcenter Advanced Simulation 里的 Mold Flow(注塑分析) 功能。这些功能可以帮助工程师在模具设计阶段预测注塑过程中的各种物理变化,从而优化模具结构,提高注塑质量。

下面是一套完整的在UG中模拟注塑加工的基本流程和详细讲解:

一、前提准备:三维模型和模具设计完成

在开始注塑仿真前,你需要完成以下准备工作:

产品三维模型(产品结构已定型)

模具设计(模胚、流道、浇口、冷却系统等)

材料参数选择(如PA、PEEK、PPS等工程塑料)

UG软件中提供了标准模胚库、标准零件库和材料库,支持快速配置模具结构。

二、进入注塑分析环境

在NX中,注塑仿真属于Simcenter模块的功能范围,需要:

打开你的装配文件(包含模具结构)

切换至 Simcenter > Advanced Simulation

选择 Mold Flow Analysis(有时需额外授权模块)

三、定义分析模型

这是进行仿真的关键步骤,包括:

1. 定义零件和材料属性

指定你要分析的零件

选择材料种类(可以从NX材料库选择,也可以自定义材料参数,如粘度、热传导率等)

2. 设置浇口与流道

选择并定义浇口位置:用于模拟熔融塑料的入口

设置流道系统:主流道、副流道和冷料井等

可选择点浇口、侧浇口、扇形浇口等不同形式

3. 设置冷却系统(可选)

添加冷却水路系统

设置冷却液类型与进出口温度

4. 定义网格(Mesh)

通常使用三维实体网格(Tetrahedral Mesh)

质量越高、节点越多,仿真精度越高但计算时间越长

四、仿真参数设置

注射压力与速度

模温与料温

保压时间

冷却时间

充填时间等

UG提供模板式设定,也可以手动微调参数,符合实际注塑机的设定。

五、运行仿真分析

点击运行,UG会开始执行Mold Flow分析,时间长短取决于模型复杂度与网格精度。仿真过程基于CAE求解器,会动态模拟熔融塑料流动、冷却和固化的全过程。

六、结果分析与输出

仿真完成后,你可以查看以下重要数据和可视化图表:

熔胶流动路径(Flow Front)

充填时间分布图(Fill Time)

压力分布图(Pressure at V/P Switch)

焊接线预测(Weld Lines)

气穴预测(Air Traps)

缩水率与翘曲分析

温度分布图

每一个分析结果都可以叠加在3D模型上动态显示,便于判断是否需要改进模具设计或参数设置。

七、优化建议与模具修改

基于仿真结果,可以执行以下操作:

优化浇口位置或数量

调整流道尺寸

增加冷却回路

改善模流平衡

避免气穴或焊接线出现在关键位置

提高填充率与模具温控稳定性

完成优化后可再次进行仿真,直至结果满足工艺与结构要求。

八、导出报告与交付

UG支持导出完整的Mold Flow仿真报告,包括:

参数设定

结果图像

分析数据

问题预警与优化建议

可以以PDF或PPT形式交付给设计、工程或客户团队。

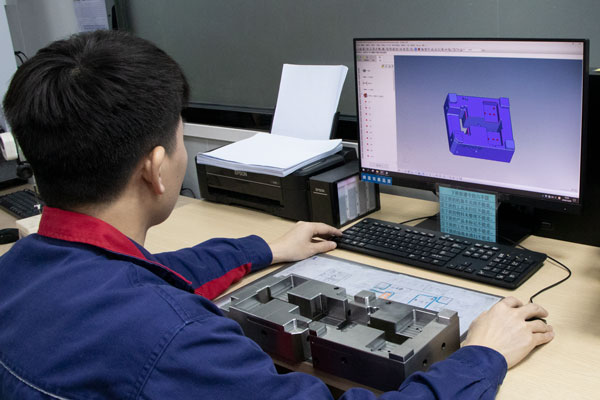

宜泽模具经验分享

宜泽模具在使用UG进行注塑模具设计与仿真分析方面积累了丰富经验,尤其是在高性能工程塑料如PEEK、PPSU、LCP、PFA等的模具开发过程中,利用UG Mold Wizard与Mold Flow仿真能力,确保了模具成型结构的合理性与注塑工艺的稳定性,最大程度上减少试模次数、提升一次合格率。通过仿真驱动设计(Simulation Driven Design),宜泽模具可以为客户提供从方案评估到模流优化的一站式定制开发服务。