在注塑加工生产过程中,注塑件的外观和功能质量直接影响到产品的可靠性和客户满意度。然而,由于材料、模具、设备和工艺控制等多方面的综合因素,注塑件在成型过程中常常会出现各种缺陷。这些缺陷不仅增加返工和报废率,还会影响生产效率和企业成本控制。因此,深入了解注塑加工件常见缺陷及其产生原因,对于提升成品良率、优化注塑工艺具有重要意义。

一、短射(欠注)

短射是指注塑件某部分未填满或充模不完全,导致产品结构缺失或不完整,常见于薄壁部位或复杂结构。其主要原因包括:注射压力不足、注射速度过慢、熔胶温度过低、流道或浇口设计不合理、模具排气不畅,或者材料粘度过高。改善方式包括提高注射压力与速度、提高模温、优化模具流道设计或更换流动性更好的材料。

二、气泡或空洞

气泡分为气体气泡和真空空洞。气体气泡通常是模腔内空气未及时排出或原料中水分未充分干燥造成;真空空洞则是因冷却不均或保压不足,导致中心部位收缩后未能及时补料。解决方法包括提高注射压力、延长保压时间、加强模具排气设计、优化冷却系统及加强原料干燥处理。

三、银丝(流痕)

银丝状纹理通常沿物料流动方向分布,是气体、水汽或挥发物被熔融塑料包裹后形成的痕迹。这一问题在PC、PA等吸湿性较强的材料中较为常见。原因可能包括:材料干燥不充分、注射速度过快、料筒温度过高或熔胶受剪切过强。解决措施为加强材料干燥,适当降低注射速度或温度。

四、烧焦

烧焦现象表现为产品表面出现黑斑或炭化区域,多因模具排气不良导致气体无法逸出,在高温高压下被压缩并点燃,产生碳化。此类问题多发于产品末端或尖角位置。改善方法包括优化排气设计、开设排气槽、降低注射速度和压力、缩短充模时间等。

五、翘曲变形

翘曲是指注塑件在脱模后产生弯曲、扭曲,尺寸偏离设计标准,通常发生在长条形、薄壁或不对称结构的制品中。其原因可能包括模温不均、冷却时间不足、脱模应力不均、材料结晶度高等。对策包括平衡模具冷却系统、优化模具结构设计、选用变形率低的材料、延长冷却时间等。

六、溢边(飞边)

飞边是指塑料沿模具分型线或滑块处溢出模腔形成毛边,轻则影响外观,重则影响装配和密封。其原因可能包括模具合模不良、模板平面度差、锁模力不足或注射压力过高。解决方案是检查模具闭合精度,提升设备锁模力或降低注射压力。

七、颜色不均或色差

颜色不均常见于添加色母的产品,可能是混色不匀、料温过高或注塑参数波动造成的。解决办法包括提高原料混合均匀性、控制稳定的加工温度、设定合理注塑周期等。

八、缩水(收缩痕)

缩水是指产品表面在加强筋、凸台或壁厚过渡处出现凹陷痕迹,主要原因是局部冷却慢或补料不足造成的体积收缩。解决方式包括优化模具结构(减少壁厚差异)、加大保压压力和时间、提高模温等。

九、尺寸偏差

注塑件尺寸超出公差范围的现象主要与模具精度、注塑工艺参数、材料性能以及环境温度有关。改善措施包括定期检测模具精度、控制注塑条件稳定、选用低收缩率材料、适当进行产品后处理等。

综上所述,注塑件常见缺陷种类繁多,根源复杂,既可能来自于材料特性,也可能因模具设计不当,或注塑工艺控制不严。要提升注塑质量,必须系统地审视整个生产流程。

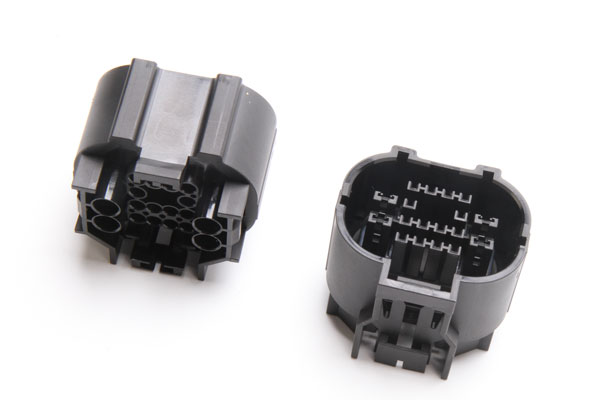

在这方面,东莞市宜泽模具有限公司这样长期专注于精密注塑模具开发和注塑加工的专业厂家,凭借丰富的工艺经验与严谨的质量体系,能够从产品开发初期便协助客户开展DFM分析,识别潜在的缺陷风险,并通过科学的模具设计、精准的工艺调校及高标准的过程控制,最大程度降低不良率。尤其在医疗注塑、连接器注塑、微型结构件成型等高难度项目中,宜泽模具配备医疗级无尘注塑车间、高性能注塑设备以及高素质工程团队,为客户提供稳定可靠的一站式注塑成型解决方案,是众多国内外客户理想的合作伙伴。