在现代制造业的各个领域,注塑模具被誉为连接设计理念与批量生产的桥梁。无论是在汽车结构件、医疗器械、电子连接器,还是在半导体、航天航空等高端产业中,精密模具的质量直接影响产品的成型精度、使用性能与生产效率。因此,注塑模具的加工与制造不仅是一门工艺,更是一项系统性的高精度工程。而在这条精密制造之路上,东莞市宜泽模具有限公司凭借深厚的研发能力与多年的注塑加工经验,持续引领行业高质量发展。

注塑模具加工:从设计到精度的实现

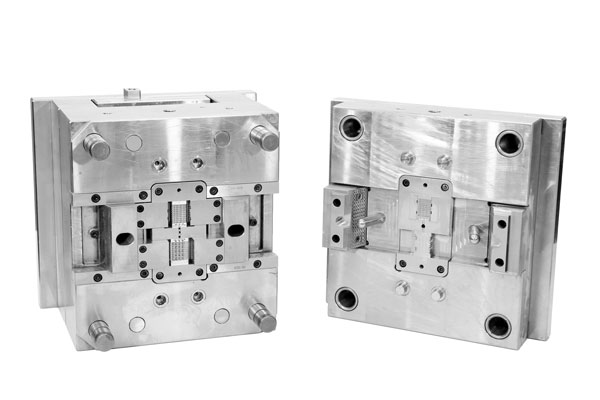

注塑模具加工,最重要的第一步是结构设计。模具设计决定了成型品的结构精度、脱模方式、冷却效率与模具寿命。宜泽模具始终将模具设计作为整个制造流程的核心环节,通过UG、Moldflow等先进三维建模和模流分析软件,对产品进行全面的可制造性评估,提前预判流道平衡、排气效果、变形风险等问题,确保模具结构科学合理。

而一套精密模具的成功,不仅依赖于优良的设计,更依赖于高精度的加工实现。宜泽模具配备了先进的加工设备,包括日本牧野高速CNC加工中心、沙迪克慢走丝线切割机、镜面火花机等,确保每一个模具零件在加工过程中都能达到微米级的精度控制。同时,通过高精度三坐标测量仪、投影仪与硬度测试系统,对模芯、模架、导向系统等关键部位进行严格检测,实现精度与品质的双重保障。

模具制造的细节控制与系统管理

注塑模具制造是一项集结构工艺、精密加工、装配控制、热处理和材料学于一体的系统工程。宜泽模具始终坚持精细化管理,实行全流程可追溯控制系统,对每一套模具的设计图纸、加工数据、检测报告、试模记录进行归档管理,确保每一步工序有据可查,品质可控。

在装配阶段,宜泽的经验丰富的装配技师根据零件检测数据进行高精度定位与组装,保证动模、定模闭合精确,模腔配合严密,顶针、导柱等活动部件运行顺畅、无卡顿。同时,在模具出厂前进行多轮试模验证,包括填充完整性、产品变形量、飞边情况、冷却效率、周期时间等,确保模具在客户现场能够稳定投产、快速量产。

精密注塑加工:验证模具品质的最终战场

注塑模具的终极目标,是服务于注塑加工。唯有将模具投入实际注塑生产中,才能验证其结构设计的合理性、加工装配的精度,以及在多次循环中的稳定性。为此,宜泽模具不仅是一家模具制造商,更具备独立的精密注塑加工能力。公司配备多台高性能电动注塑机,可针对不同产品进行试模与小批量量产测试。

宜泽注塑加工团队具备丰富的工艺优化经验,熟悉各种工程塑料特性,包括PEEK、PPSU、LCP、PPA等高温高强材料。通过对注射速度、保压时间、模温控制、冷却回路等参数的调校,实现制品无缩水、无气纹、无披锋,确保产品一次成型良率达到95%以上。这种从模具设计、加工到成型的闭环控制系统,是宜泽模具能够为客户提供高品质解决方案的重要保障。

技术沉淀与品质承诺

宜泽模具自成立以来,始终专注于高精度模具的研发制造,服务涵盖汽车零部件、医疗设备、半导体配件、电子消费品等多个行业。公司通过ISO9001、ISO14001、IATF16949、ISO13485等管理体系认证,建立起标准化、流程化的品质控制体系,确保每一个模具都具备优异的精度、耐久性和可维护性。

客户选择宜泽模具,不仅是选择一个模具供应商,更是选择一个可信赖的技术伙伴。从早期产品开发阶段的设计评估,到模具交付后的成型调试支持,再到量产过程中的优化建议与快速响应,宜泽始终以技术为支撑、以客户需求为导向,持续创造更高的产品价值。

注塑模具的加工与制造,不只是技术的体现,更是专业、严谨与责任的综合体现。在这个精度至上的时代,宜泽模具将继续秉承“精密制造,服务未来”的理念,不断提升研发能力与制造工艺,为客户提供更加高效、精准、可靠的模具与注塑成型整体解决方案。