注塑模具作为现代工业批量化生产的核心工具,其制造过程复杂、精度要求极高,是连接产品设计与大规模成型之间最关键的桥梁。尤其是在精密注塑领域,模具质量直接决定产品性能与生产效率。因此,一个标准、严谨、科学的模具制作流程,成为企业核心竞争力的重要体现。作为一家专注于精密注塑模具研发与注塑加工的专业制造商,东莞市宜泽模具有限公司通过十余年的技术沉淀,构建起一整套系统化、高标准的模具制作流程,为客户提供高效可靠的解决方案。

一、产品分析与项目评估

注塑模具的制作始于产品设计的深入理解。宜泽模具的工程团队在接到客户图纸后,第一时间组织进行产品结构分析与工艺评估。通过DFM(可制造性分析)明确产品的脱模方向、分型线位置、收缩率控制、壁厚均匀性等关键工艺点,并借助Moldflow软件进行模流分析,预判潜在问题如填充不足、翘曲变形、熔接线、气陷等,为后续模具设计打下坚实基础。

二、模具结构设计

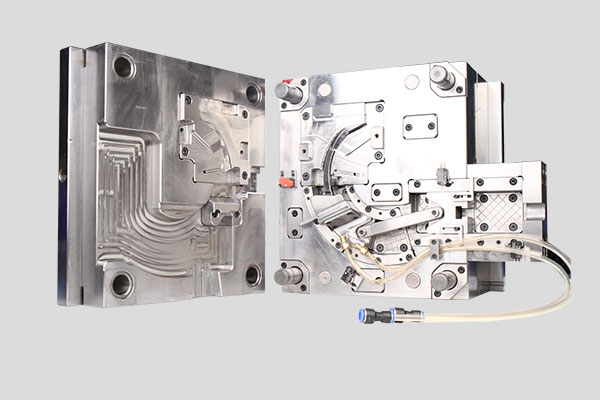

在产品评估基础上,宜泽模具的设计工程师依据产品用途、塑料材质、成型要求等因素,设计模具的整体结构,包括模架尺寸、模仁分布、流道与浇口设计、冷却回路布局、顶出系统配置等。整个设计过程采用三维建模系统(UG、SolidWorks等)实现全数字化建模,确保结构紧凑、受力均衡、便于后期维护和更换。

三、原材料采购与质量检验

精密模具对材料的稳定性和加工性能要求极高。宜泽选用国内外优质模具钢材,如德国BÖHLER、日本大同、瑞典ASSAB等,并依据客户产品需求选定热处理方式与硬度等级。所有原材料进厂前须通过硬度测试、成分检测及外观检查,确保无裂纹、杂质或内部缺陷,为后续加工提供质量保障。

四、零件加工与品质控制

模具制造的核心在于每一块零件的高精度加工。宜泽模具配备高端设备,包括高速CNC加工中心、镜面火花机、慢走丝线切割、坐标磨床等,全面支持复杂几何形状与微米级精度要求。每道加工工序均设有独立的检验流程,使用三坐标测量仪、投影仪、光学尺等高精度测量工具进行尺寸确认,确保每个零件在公差范围内严控加工误差。

五、模具装配与调试

模具零件加工完毕后进入装配阶段。宜泽的装配技师拥有丰富经验,严格按照图纸与检验数据进行定位安装。关键配合部位如导柱导套、滑块斜销、模芯模仁等须反复调校,确保模具闭合精密、顶出顺畅、动作协调。装配完成后进入试模环节,在宜泽自有的精密注塑车间进行初次打样,通过注塑成型验证模具结构与产品尺寸,判断是否需要优化改模。

六、工艺优化与客户确认

试模完成后,宜泽模具的工艺工程师会针对成型过程中的异常,如短射、飞边、水痕、变形等问题进行工艺参数优化或局部结构调整,直至制品稳定成型并通过客户确认。对于对光学、透明度、配合精度要求较高的产品,宜泽尤其注重细节调试,通过模温控制、排气优化、保压调整等手段,实现精度与外观的双重提升。

七、模具交付与售后支持

模具完成最终确认后,进行全套模具寿命记录、结构说明、配件清单整理,并附带注塑工艺参数推荐一同交付客户。在模具进入客户量产阶段,宜泽可提供远程或现场技术支持,协助客户快速导入生产,减少调试周期。同时,提供后续维护建议与备件更换服务,确保模具在整个生命周期中保持稳定运行。

注塑模具的加工制作不仅是一项技术工程,更是一个系统性、逻辑性极强的项目管理过程。宜泽模具凭借强大的研发实力、完善的流程控制体系和经验丰富的工程团队,已为全球众多客户提供超过数千套高精度模具,涵盖汽车、医疗、电子、半导体等多个高端行业。未来,宜泽将继续秉持“以技术为核心、以质量为根本”的发展理念,为客户提供更高效率、更高性能、更高价值的精密注塑模具解决方案。