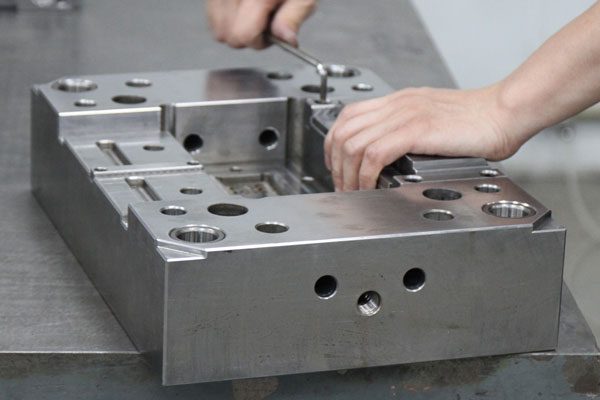

在精密注塑模具制造中,“嵌件”的设计与固定方式是一项极其关键的工艺环节。嵌件不仅影响模具结构的整体稳定性,更直接关系到注塑产品的尺寸精度、模具寿命与生产效率。对于像宜泽模具这样长期深耕高精密注塑领域的企业而言,嵌件的合理设计与高精度装配,是体现技术水平和工艺控制力的重要指标之一。

嵌件在模具中的作用

所谓嵌件,指的是安装在注塑模具型腔或型芯内部的局部可更换结构,常用于成型复杂形状、细小孔位、曲面过渡、镂空结构等特殊区域。使用嵌件不仅能够简化模具整体结构、降低制造难度,还可以在日后的维修中快速更换局部磨损件,大幅提升模具的可维护性和使用寿命。尤其是在高精密产品中,合理使用嵌件,有助于控制关键尺寸的公差,确保批量稳定生产。

嵌件固定的核心要求

在模具实际使用过程中,嵌件不仅要精准装配,更必须“稳如磐石”。任何轻微的松动或错位,都可能导致产品披锋、毛边,甚至影响整体尺寸精度。因此,嵌件的固定必须具备三个核心要求:定位精准、夹持牢固、热变形控制良好。

宜泽模具在日常模具设计与制造中,对每一块嵌件的安装方式都进行精细化设计,结合产品结构、注塑工艺、模具寿命等多方面因素,定制最优的固定方案。

常见的嵌件固定方式

在嵌件固定方式的选择上,宜泽模具会综合考虑模具结构复杂度、嵌件大小及注塑压力等因素,灵活采用多种组合方式,确保定位精度与使用可靠性。

其中,定位销加过盈配合是最常见的基础方案,通过配合精准的定位孔与销钉,使嵌件方向固定,再通过微小的过盈量压入安装孔位,实现高强度固定。这种方式适用于大多数精密注塑结构,装配效率高,重复定位稳定性好。

对于复杂或易承受高注射压力的区域,宜泽则会采用燕尾槽或斜面锁紧结构,这种机械自锁设计可以有效抵御高强度推力,防止嵌件在注塑过程中发生移位。此外,在高温工程塑料(如PEEK、PPSU、LCP)模具中,宜泽也常采用螺钉锁固与楔块加压的组合方式,以增强局部结构刚性,避免热膨胀带来的应力松动。

在嵌件背面,宜泽模具会根据热传导分析,布设合理的冷却水路,确保在高强度成型过程中,模具各部位温度分布均匀,从源头上控制热变形带来的偏差,确保嵌件定位精度长期稳定。

宜泽模具的实践优势

作为一家专业从事精密注塑模具研发与生产的技术型企业,宜泽模具多年来服务于汽车、医疗、电子、半导体等多个高标准行业,拥有丰富的嵌件设计与固定实践经验。公司配备先进的高精度加工设备,包括慢走丝、镜面火花机、高速CNC等,并通过全流程三坐标测量控制公差,实现嵌件加工与安装精度控制在±0.005mm以内。

在模具研发初期,宜泽工程团队便会基于产品设计图与功能需求,评估所有可能涉及嵌件的区域,并通过模流分析系统预测受力路径、冷却效率与填充波前,从而提前规划嵌件结构与固定方式,避免试模后期反复修改,缩短模具交期。

此外,为满足客户对高效维护与多版本切换的需求,宜泽模具还推出了“模块化嵌件”方案,允许客户通过更换局部嵌件,实现同一模具在不同产品版本之间的快速切换,大幅降低模具投入成本与开发周期。

嵌件固定虽然只是注塑模具结构中的一个环节,但却是整个成型系统稳定运行的基石。高精度的嵌件设计与可靠的固定方式,是实现高质量注塑成型的关键所在。宜泽模具始终坚持以精密制造为核心,通过科学的结构设计、严苛的加工控制与丰富的实战经验,为客户提供更高性能、更高寿命、更易维护的注塑模具解决方案。