在现代精密制造领域,随着产品多样化、交期紧迫化以及成本控制要求日益提升,模具制造商和终端客户越来越倾向采用一模多腔(Multi-cavity mold)设计。这种模具结构通过在同一模具中设置多个相同或相似的型腔,实现一次注塑循环内成型多件产品,大幅提高生产效率、降低单位成本,特别适合医疗器械、电子连接器、消费电子及汽车零部件等对产量和精度要求并重的行业。注塑模具一模多腔设计:提升效率的关键工艺,宜泽模具专业定制高精密解决方案

作为一家位于东莞长安、专注于高精密注塑模具开发的企业,东莞市宜泽模具有限公司多年来深耕一模多腔技术路线,尤其在医疗注塑模具、连接器注塑模具、微型精密注塑模具及高性能工程塑料模具开发方面积累了丰富的工程经验,成为众多客户高度信赖的专业合作伙伴。

一模多腔模具的最大优势在于生产效率的几何倍增。举例来说,同样一款医疗用小型接头,如果使用一模一腔模具,每一次成型仅产出一件,而改为一模八腔,效率直接提高八倍。这种设计在自动化、标准化生产中意义重大,尤其对一次性医疗耗材、微型电子部件、塑料齿轮等微小结构件的批量生产至关重要。

然而,一模多腔模具的设计与制造远比单腔复杂,其技术挑战主要体现在以下几个方面:

首先是流道平衡性设计。在多腔模具中,确保每个型腔的注塑料流路径等长、阻力相等,是保证制品一致性的关键。宜泽模具在模流分析方面投入大量资源,借助Moldflow等专业软件对流道系统进行仿真优化,确保每一腔体充填同步,避免短射、翘曲或尺寸偏差。

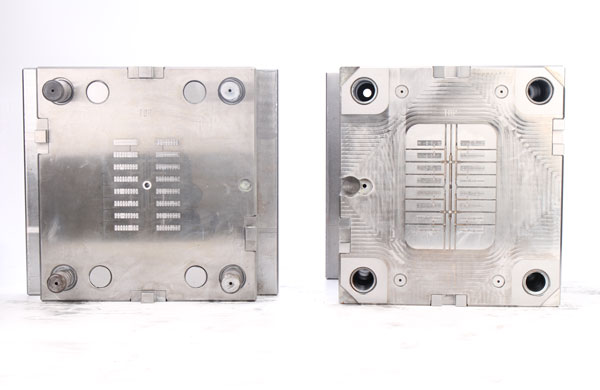

其次是高精度模具加工能力。多腔模具要求所有型腔的尺寸公差控制在极小范围内,稍有误差即会导致产品不一致,影响整体良率。宜泽模具配备高精密CNC、镜面火花机、慢走丝等先进加工设备,结合德国、日本标准模具钢材与高精密测量系统,实现亚微米级尺寸控制,确保每一腔体品质如一。

在医疗注塑模具领域,宜泽模具尤其重视模具材料的防腐蚀性能与易清洁性,所有模具材料均选用符合FDA要求的模具钢,模具结构也便于日常清洁与维护。同时,模具适配十万级无尘注塑车间,保证医疗制品的洁净度与安全性。

在连接器与微型精密注塑模具方面,宜泽模具成功开发过一模16腔、32腔甚至64腔的微型插针座、接插件壳体等结构复杂、尺寸精细的模具项目。这些模具不仅要求高腔数设计,更必须确保每个腔体射出产品尺寸一致,适配高速插装及自动化组装工艺。宜泽模具通过采用热流道系统、高速钢腔体与高精密导向定位结构,实现了批量生产的高良率与高一致性。

此外,在配套注塑工艺方面,宜泽模具提供从模具试模、工艺调校、自动化辅助设备选型到量产交付的一站式服务。公司设有医疗级无尘车间,具备ISO13485医疗体系认证及IATF16949质量管理体系,服务覆盖医疗器械、半导体设备、汽车电子、航空连接器等领域。

总的来说,一模多腔模具是提高注塑产能、降低制造成本、增强企业市场竞争力的核心手段。而宜泽模具作为精密注塑模具开发的专业企业,不仅拥有技术过硬的模具设计与加工团队,还深耕于医疗、电子、连接器等高门槛应用领域,能够提供高质量、高效率、高可靠性的一体化解决方案。对于寻求批量精密塑料零部件生产的客户而言,选择宜泽模具,即是选择了专业、高效与安心。

如您需要进一步了解宜泽模具在一模多腔设计、医疗注塑模具开发或特种材料注塑加工方面的技术细节和成功案例,欢迎访问宜泽官网或联系其技术顾问团队获取详细资料与定制化建议。