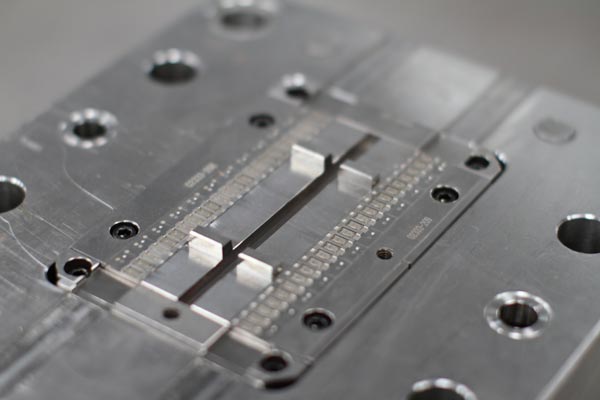

注塑模具生锈是行业内较为常见的一种缺陷表现,需要明确的是,这并非不锈钢板材本身存在质量问题。接下来,本文将深入剖析注塑模具生锈背后的具体成因。

一、熔体挥发产生的腐蚀性气体

部分原材料在加热过程中会挥发出具有腐蚀性的气体。这些气体成分复杂,对注塑模具具有较强的侵蚀性。当设备停止运行时,若未对注塑模具进行妥善处理,残留的腐蚀性气体将持续作用于模具表面,加速模具的腐蚀进程。

为有效应对这一问题,在设备停止工作后,应立即对注塑模具进行全面清洁,确保模具表面无残留物。清洁完成后,将模具闭合,以减少外界环境对模具的影响。若模具长时间不投入使用,需在模芯内部喷涂防锈油,形成一层保护膜,隔绝空气与模具的直接接触。同时,在关闭模具时,应在关键部位涂抹无盐黄油,并堵塞进胶口,进一步增强模具的防锈能力。

二、冷却循环水引发的问题

在注塑成型过程中,为控制模具温度,通常会采用冷却循环水对模具进行冷却。这使得成型设备周边环境湿度较大,水汽弥漫。当模具温度被冷却至露点以下时,空气中的湿气会在模具表面凝结成水滴。若这些水滴未能及时擦除,模具表面长期处于潮湿状态,极易引发锈蚀。

特别是在模具停止工作后,由于温度变化,凝结水的产生速度会加快,进一步增加了模具生锈的风险。因此,在终止成型作业时,务必及时关闭冷却循环水系统,并使用干燥的清洁布将模具表面彻底擦拭干净,保持模具表面的干燥,从而降低生锈的可能性。

三、成型过程中产生的碳化物

注塑模具在长时间连续工作后,成型原材料在高温高压环境下会发生一系列复杂的化学反应,溶解并转化生成碳化物。这些碳化物具有较高的硬度和活性,会对模具表面造成磨损、侵蚀,甚至引发锈蚀现象。

一旦在模具表面发现有碳化物生成,应立即采取措施进行清理。可采用专业的清洁工具和清洁剂,对模具表面进行细致的清理,确保将碳化物彻底清除。同时,为预防碳化物的再次生成,需对成型工艺参数进行优化调整,如合理控制温度、压力和成型时间等,从源头上减少碳化物的产生,保障模具的正常使用和延长其使用寿命。

注塑模具生锈是由多种因素共同作用导致的。在实际生产过程中,操作人员应充分了解这些成因,并采取针对性的预防和处理措施,加强对模具的日常维护和保养,确保注塑模具始终处于良好的工作状态,提高生产效率和产品质量。