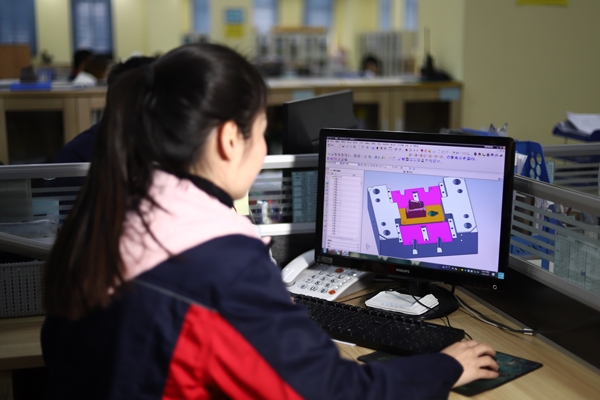

在注塑模具的设计过程中,成形零件的设计至关重要,而模具型腔数量与排位的规划则是其中的关键环节。与机械零件不同,塑件的尺寸精度并非单纯取决于尺寸公差,而是受到塑件结构、塑胶材料特性以及生产时塑件的收缩率等诸多因素的综合影响。因此,注塑模具型腔的排位必须遵循特定原则,以满足模具制造的严格要求。具体而言,注塑模具型腔的排位需满足以下几方面要求:

流道精简,降本增效

流道设计应尽可能简短。较短的流道能够显著减少浇注系统凝料的产生,避免因凝料过多而影响塑件质量。同时,精简的流道设计有助于节约钢料使用量,降低模具制造成本。此外,短流道还能减少熔体在流道中的流动时间和压力损失,使熔体能够更顺畅地进入型腔,从而提高注塑产品的合格率,为企业带来更高的经济效益。

压力平衡,稳定品质

在注塑过程中,要确保模具所承受的合力与注塑机的锁模力处于同一条直线上,实现压力平衡。若流动不平衡,会导致分子取向不规则,进而引发收缩率不一致的问题。这不仅会影响塑件的尺寸精度,还可能导致塑件出现翘曲、变形等缺陷,降低产品的整体质量。通过合理设计型腔排位,使熔体在各型腔内的流动均匀,能够有效避免这些问题,保证塑件质量的稳定性。

温度均衡,一致收缩

温度均衡是注塑模具型腔排位的重要要求之一。要使模具型腔各处的温度大致相等,为塑件的均匀收缩创造良好条件。在注塑过程中,温度的差异会导致塑件不同部位的收缩率不同,从而影响塑件的尺寸精度和外观质量。通过优化型腔排位和冷却系统设计,确保模具各部位温度均匀,能够使各型腔塑件的收缩率保持一致,提高产品的合格率和一致性。

进料均衡,确保互换

对于一模多腔的模具,进料均衡至关重要。同一塑件应从同一位置进料,以保证塑件具有良好的互换性,方便后续的组装和使用。同时,流道和浇口的大小、长短应与塑件大小相适应,确保各型腔能够同时进料,并均匀填充各个型腔。这样可以避免因进料不均衡而导致的部分型腔填充不足或过度填充的问题,提高塑件的整体质量。

合理设计注塑模具成型零件,严格遵循型腔排位的各项要求,是保证塑件成型质量、提高注塑模具生产效率的基本原则。只有在这一原则的指导下,才能设计出高质量、高效率的注塑模具,满足市场对塑料制品的多样化需求。