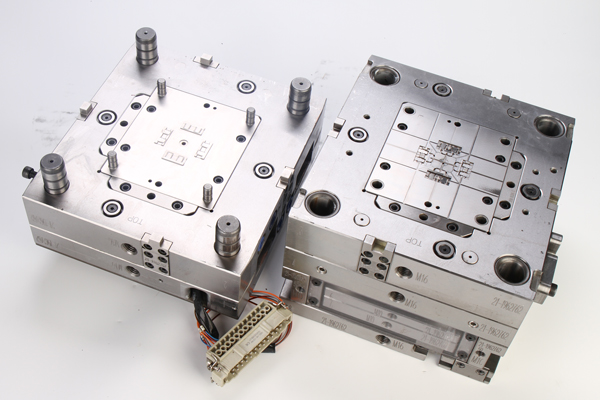

在注塑成型领域,注塑模具堪称核心“装备”,大多采用工具钢精心打造。然而,在注塑成型过程中,模具不可避免地会接触到腐蚀性气体、水等“生锈元凶”,进而产生锈迹。一旦模具生锈,所制得的塑件质量便会大打折扣,出现表面瑕疵、尺寸偏差等问题,严重影响产品性能与市场竞争力。因此,深入探究注塑模具生锈原因并有效解决,已成为行业亟待攻克的关键课题。下面,就让我们一同揭开注塑模具生锈的神秘面纱,探寻针对性的解决之道。

塑料熔体分解“放毒”,模具防锈需谨慎

部分塑料原料在加热过程中,会释放出挥发性气体,尤其是当原料过热时,这类气体更是大量涌现。这些气体宛如隐形的“腐蚀杀手”,带有强烈的腐蚀性,在机器周围肆意弥漫。当注塑模具处于停机状态时,便成了它们攻击的“靶心”,逐渐侵蚀模具表面,导致生锈现象的发生。

针对这一难题,我们需采取细致入微的防护措施。在机器停止工作时,务必使用柔软的布料将注塑模具仔细擦拭干净,确保无残留污渍。随后,将模具闭合,形成一道保护屏障。若模具预计较长时间内不会使用,还需在模腔内喷洒适量的防锈剂,为模具穿上“防护衣”。此外,在关闭模具时,别忘了涂抹一层黄油,并堵上浇口,进一步隔绝外界腐蚀因素,全方位守护模具安全。

碳化物“作祟”,及时清理保模具

注塑模具在长时间连续工作后,成型材料中的某些成分会在高温高压环境下析出并分解,生成碳化物。这些碳化物如同细小的“砂纸”,不断磨损模具表面,同时其腐蚀性也会逐渐侵蚀模具材质,引发锈蚀问题。一旦发现模具表面有碳化物生成,必须立即行动,使用干燥的布料将其迅速擦掉、擦净,防止碳化物进一步扩散,对模具造成更严重的损害。

冷却水“添乱”,干燥处理是关键

为了实现快速冷却,提高生产效率,注塑模具中通常会通入冷却水。然而,这也使得机器周围水汽弥漫,湿度大幅增加。当注塑模具被冷却到一定程度时,空气中的水蒸气便会在模具表面凝结成水珠。若这些水珠未能及时擦去,便会成为生锈的“温床”,加速模具的锈蚀进程。

特别是在注塑模具停止工作后,冷凝水会迅速产生,进一步加剧生锈风险。因此,在实际生产中,应尽量避免轻易停止注塑成型作业。若因特殊情况必须停机,务必提前关闭冷却水系统,并使用干燥的布料将注塑模具彻底擦干,确保模具表面干燥无水分,从源头上杜绝生锈隐患。

注塑模具生锈问题虽看似棘手,但只要我们深入了解其成因,并采取科学合理的解决措施,就能有效预防和控制模具生锈,保障注塑成型生产的顺利进行,提升产品质量与生产效益。希望以上内容能为广大注塑行业从业者提供有益的参考与借鉴。